技术 | 煤磨系统中立磨换球磨机的技术改造

1项目概况

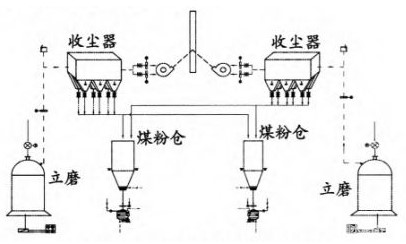

某大型水泥工厂有两台新型干法熟料生产线,其煤磨系统采用4台MPF2116煤立磨,每台立磨设施,计粉磨能力40t/h。受工艺流程、设备配置等因素限制,煤粉细度偏粗(80μm筛余为11.3%),造成回转窑工况波动较大。经研究,决定对煤磨系统进行技改,将其中一台煤立磨技改为球磨机,降低煤粉细度,以提高烧成系统的运行指标。改造前的煤磨系统工艺流程见图1。

图1改造前的煤磨系统工艺流程

2技改方案及特点分析

本次改造目标为降低窑头煤粉细度至3%以下, 提高回转窑煅烧的稳定性。

2.1技改内容

(1) 停用#3煤立磨(’2回转窑窑头煤磨);

(2) 新增一台4.0m×(8.0+3.5)m风扫球磨机,及配套动态选粉机;

(3) 出选粉机风管接入原43煤磨的主收尘器,利用原#3磨现有的主收尘器、系统风机、煤粉储存设组成新的球磨机粉磨系统;

(4)原煤仓及磨机喂机系统利用#3磨系统现有设施造;

(5)新增加熟料生产线窑头到风扫球磨的热风管道,取风口部位设置施风除尘器,减少煤粉中的熟料粉尘掺入量;

(6) 新增一座煤粉仓和仓式泵粉体输送系统, 将技改后的高品质煤粉送人#1生产线的窑头煤粉仓,实现一台球磨机为两条窑窑头供煤粉。#1生产线窑头原有煤立磨可停机做备用设备。

2.2改造前后对比

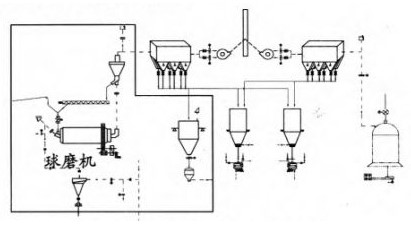

项目技改考虑尽可能利用生产线原有设施和装备,降低工程投资和缩短建设周期,系统技改后的流程见图2,其中框线内部分为技改增加部分。技改前后设备配置详见表1。

图2煤磨改造后的系统工艺流程

表1煤磨系统改造主机设备配置表

2.3技改难点及要点

(1)技改考虑充分利用原有设施降低工程造。本项目系统主收尘器、系统风机、煤粉储存及输送系统、原料储存系统均利用现有设施,与常规的风扫磨系统相比,节省一半工程量。有效降低工程造价,缩短工程建设周期。

(2)项目技改考虑尽量不影响原生产系统运行,系统布局考虑生产检修。风扫煤磨建设自成体系,与原立磨系统仅有一个管道接口和一个配料皮带接口,不需要拆除原生产系统设备,新系统施工不影响原系统生产,接口施工时间短。

(3)系统设计功能完备,一台煤磨改造兼顾两条熟料生产线。煤磨系统技改设计功能完备,增设至#1回转窑窑头煤粉仓的煤粉气力输送系统,一台煤磨可为两台窑窑头提供煤粉。

3效果分析

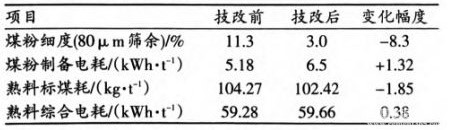

技改后煤粉细度有较大下降,烧成系统工况有改善,达到了预期的技改目标。技改前后煤磨及窑系统指标对比见表3。

表3技改前后煤磨及窑系统指标对比如表

新增管磨实际产量低于设计值,通过管磨产量提升以及其与立磨产量的合理匹配,煤粉制备电耗仿有优化空间。

(1)煤粉细度大幅度下降。技改后煤粉细度在右,灰分下降2%左右,有利于窑系统煅烧。

(2)窑头煤粉燃烧状况得到改善。煤粉细度降低后,窑头火焰较为集中,初期窑前温度偏高,生产中通过逐步将燃烧器内流风由80%逐步关至60%对三次风挡板进行调整进一步拉长火焰,避免火焰集中窑皮缩短。

(3)分解炉后燃烧现象得到改善。煤粉细度降低后,煤粉比表面积增加,煤粉着火点降低,燃烧时由外向内的传质传热时间缩短,煤粉燃烬率提高,机械不完全燃烧热损失减少。

4结语

(1)水泥生产线的煤粉制备系统,采用风扫球磨系统,可有效降低煤粉细度,提高窑系统煅烧的稳定性。

(2)对水泥回转窑,煤粉的粒度直接影响燃烧的速度进而影响烧成带的温度和长度。煤粉细一些,燃烧迅速、完全,燃烧器火焰短。如果煤粉偏粗,燃烧速度慢,高温带拉长,燃烧器火焰长,火力不集中,将降低烧成带温度,从而影响煅烧质量。而窑尾分解炉对煤粉适应性相对较强,煤粉细度对其影响不如窑头明显。水泥窑系统可有针对性在窑头使用细度较细的煤粉,提高烧成系统稳定性。分解炉系统可以使用细度稍粗的煤粉,以提高煤磨产量,降低粉磨电耗。

(3)有条件的生产线可设置不同的原煤磨机,用球磨机生产较细的煤粉供应窑头,用立磨生产稍粗的煤粉供应窑尾。在满足窑系统稳定运行的情况下,最大限度地发挥球磨机较好的研磨能力和立磨较低电耗两种优势。

来源:《安徽海螺建材设计研究院》

作者:詹家干、周长华

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号