技术 | MLN4250水泥立磨的开发设计

近几年来,水泥工业提倡节能减排和无球化粉磨,通过国内外科研工作者的努力,以立磨为代表的新一代水泥终粉磨技术得到了广泛的应用和发展,其具有工艺系统流程简单、单位电耗低、水泥产品质量稳定以及操作方便等诸多优点,引起了水泥行业的高度重视。国内外大公司在水泥立磨终粉磨方面技术已经非常成熟,已经有大量的使用业绩。

某公司多年来一直致力于高效节能环保型粉磨设备的研发,2005年进入矿渣粉磨领域,推出MLK型矿渣立磨,并取得了广泛的应用,在此基础上,从2010年开始着手水泥立磨的研发工作。本文就MLN4250水泥立磨的开发设计情况做简要介绍。

1 MLN4250水泥立磨的开发

1.1碾磨材料和耐磨技术

由于立磨的工作原理及结构特点决定了立磨的主要磨损为磨辊辊套、磨盘衬板的碾压磨损和由高浓度含尘气体高速冲刷造成的壳体和选粉机等部位的风蚀磨损。对于磨辊辊套、磨盘衬板的碾压磨损,国内外众多的立磨生产商都在不断地研究、开发各种材料的衬板,对其材料的强度和韧性要求较高。目前市场上辊套及衬板按制造方法主要可分为:镍铸铁/高铬铸铁铸造、复合陶瓷和表面耐磨堆焊。

由于研磨水泥熟料时磨蚀性比较强,对磨盘和磨辊会产生比较严重的磨损,因此MLN4250立磨采用表面耐磨堆焊的辊套(如图1所示)和磨盘衬板,表面硬度高,耐磨性好,可以在线和离线堆焊。磨辊辊套和磨盘衬板可以多次利用以节约使用成本。风蚀磨损发生在磨内不同部位,通常在磨内风速较高的部位加铺耐磨衬板,所采用的衬板材质依据风速和含尘浓度的不同可分为:花纹钢板、耐磨板(NM400)、硬面堆焊耐磨钢板(UP板)等。

1.2关键部件的有限元分析

设备开发过程中,对立磨的关键部件上、下支臂和磨盘的应力、结构强度等问题进行了重点研究。上、下支臂和磨盘是立磨研磨压力传递的关键件,其受力情况、应力分布、安全系数等参数,在立磨的设计中是非常重要的。在设计中,采用三维模型建模,对关键部件进行了应力分析。在满足强度要求的情况下,对结构进行合理设计,有效降低了设备重量,使设备更加优化。

1.3高效选粉技术

该公司自主研发的SLS型高效动静态选粉机已在矿渣立磨上得到了广泛的应用,成品比表面积可达450m2/kg以上,完全可以满足粉磨水泥时对于成品细度的要求。选粉机壳体采用了大直径锥型结构,合理控制了风速,极大地提高了选粉能力,因此粗粉不会发生磨内循环,从而降低了磨机的压力损失,降低了系统风机的电耗,降低了生产成本,从而达到节能的目标。通过选粉机电机变频调速,可以灵活控制产品细度及颗粒级配分布,调整范围大,适应不同品种的水泥对细度的不同要求。此外,根据国内水泥粉磨的特点,为了尽可能多的利用废物,变废为宝,选粉机可以开设多个进料口,并根据物料挣眭的不同对落料点分别进行设计,满足诸如干粉煤灰、湿粉煤灰、矿渣、石膏等不同特性的掺合料尽量分开进料的要求,有利的防止了堵料情况的发生,确保了磨机的平稳运行。

1.4稳定料床技术

在粉磨水泥时,由于熟料比较干燥,而且水泥粉磨产品细度要求高,细粉较多且流动性好,在磨盘运转离心力的作用下,很快被甩到磨盘外侧被风环吹出的高速气流吹走,难以形成稳定的料层,使磨机运行过程中振动加大,甚至无法正常运转。

为了稳定料层,国内外各公司开发出了不同的专利技术。例如,莱歇公司创造了对辊联合粉磨工艺。随能力大小,可用”2+2”、”3+3”不同配置。辅辊(s辊)起准备料床作用,使物料脱气、凝结;主辊(M辊)起粉磨作用。OK立磨应用单辊自行准备料床的原理,采用球型带槽辊减小振动。

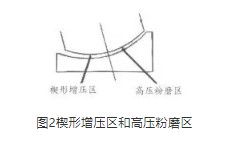

MLN水泥立磨与OK立磨类似,亦采用单辊自备料床的方法。磨机利用磨辊辊套与磨盘衬板处的不同曲率形成的楔形增压区来稳定料床(如图2),在对物料进行碾磨的过程中增压区的作用是使松散物料迅速压实,并完成初破碎和粉磨。物料最终在高压粉磨区内高效的完成粉磨作业。此外,对挡料环高度进行了增高,延长了物料在磨盘上的停留时间和研磨次数,增加了成品中细粉的含量,满足成品颗粒级配的要求。

2 MLN4250水泥立磨的结构组成和技术特点

2.1 MLN4250立磨的结构组成

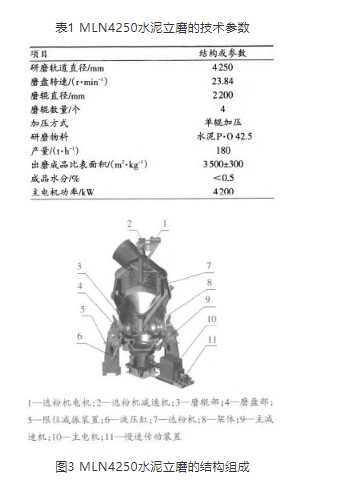

MLN4250水泥立磨的磨盘研磨区直经4.25m(磨盘最大外径5.1m),磨机设有4个磨辊,配备高效动静态选粉机,具有结构紧凑、粉磨效率高、物料适应广等优点。生产P·0 42.5水泥产量达到180 t/h,可以单台配套3000t/d熟料生产线,同时也可以用于120万t/年规模的水泥粉磨站。MLN4250水泥立磨的主要参数见表1,立磨结构组成见图3。

2.2 MLN型水泥立磨的技术特点

(1)粉磨效率高,系统结构紧凑,磨机运行过程中噪音污染小。

(2)操作简单。利用液压系统,能够实现升辊和降辊,可实现抬辊轻载启动,落辊时采用备压,启动过程更加平稳。

(3)维护便捷。利用检修液压缸,磨辊可以自由地翻出磨外,方便快捷的更换辊套,更换时间短,工作量小,从而缩短停机维修的时间,降低因设备维护带来的损失;磨机设计有慢速传动装置,方便对磨机进行维护操作。

(4)安全可靠。在操作上除了设计了自动的误操作安全联锁、各类传感器关联之间的联锁、程序之间关联的联锁、自动保护的联锁外,还对磨盘和磨辊之间增加了机械的硬联锁,利用限位装置保证磨盘和磨辊间永远有一定的间隙,避免误操作及因液压系统故障而停机时,磨辊和磨盘之间产生直接的摩擦和碰撞,保证传动装置和磨内传动部件不受损坏。

(5)与其他形式的立式辊磨机相比,液压系统操作压力更低,磨机运行更加平稳,漏油故障率低,安全可靠性高,管理方便。

(6)台时产量高。采用了4个轮胎型磨辊,配上沟槽型的磨盘衬板,形成了复合式研磨,大大增加了研磨区面积,提高了研磨效率,加上高效动静态选粉机的配合产量得到了大幅提高;对称设计的轮胎型辊套在磨损后可以对调翻面使用,相较于锥型辊的设计方案,延长了辊套一倍的使用寿命。

(7)液压站设计有两套控制磨辊加压的装置,每套控制两个相对的磨辊压力,保证磨机平稳运行。这样的配置,还可以实现部分磨辊工作,磨机在两辊工作时产量可达额定产量的65%~70%

2.3水泥立磨的操作要点

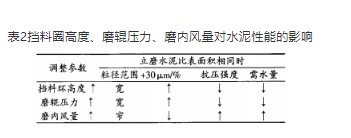

水泥立磨的优势之一就是对于物料的适应性更好,细度调节更加方便、快捷,更加适应瞬息万变的市场环境。如何调控水泥成品的质量,从生产实践中总结归纳出表2所列的原则性指南m,。即当水泥比表面积相同时,增加其挡料环高度,或增加磨辊压力,两者效果相同,都会使成品水泥的粒径范围变宽(曲线斜率n值变小),+30¨m筛余数变大,抗压强度变小,标准稠度需水量变小;但是增加磨内风量,其效果则与前者相反。

总之,综合运用这些调控手段,可以在较大范围内调控立磨水泥的性能,而从目前的使用情况看,颗粒级配比球磨更加合理,水泥强度也达到或超过普通球磨机粉磨的水泥。

3 结语

在目前节能减排、水泥行业产能过剩竞争加大的背景下,我国水泥工业已逐步将降低单位熟料的能耗、电耗为发展目标。水泥立磨终粉磨技术在国内外已经得到了广泛的应用,运行结果充分体现了该技术具有显著的节能效果和优良的产品性能,MLN4250水泥立磨的开发完成必将推动国产水泥立磨的技术进步和水泥立磨终粉磨技术的发展,为实现水泥生产无球化和节能减排作出重大贡献。

来源:《方重工集团有限公司》

作者:谢伟安,屈利良,张世英,张建全,于广华

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号