技术 | 辊压机联合粉磨系统水泥标准稠度需水量偏高的调整措施

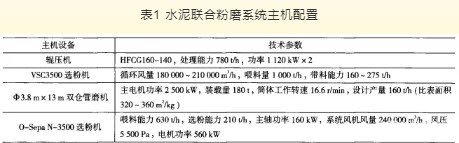

AS公司采用辊压机双闭路联合粉磨工艺(主机配置见表1)生产P·042.5级水泥,标准稠度需水量偏高,达28.0%以上,混凝土搅拌站投诉较多,直接影响了水泥产品的销售。通过调整工艺流程和技术参数,较好地解决了成品水泥标准稠度需水量的问题。

1 标准稠度需水量偏高的原因分析

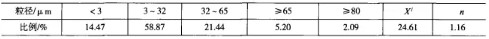

AS公司熟料标准稠度需水量为25.33%,而P·042.5级水泥的标准稠度需水量在28.0%以上。 我们测试了水泥颗粒粒径分布情况,具体见表2。

由表2数据可知,该系统生产的成品水泥均匀性系数n为1.16,颗粒粒径分布范围窄,颗粒相对均齐,堆积密度低,导致水泥标准稠度需水量较大。分析中发现,磨尾收尘风机阀门开度较大,达65%以上,磨内物料流速快,导致选粉机主轴转速28 Hz以上。选粉机循环负荷高达250%以上(双闭路联合粉磨系统选粉机循环负荷不宜大于150%),选粉效率只有35%左右。最终使水泥颗粒粒径分布范围较窄,均匀性系数较大,水泥粉体堆积密度小,达到一定的流动度时,需水量明显增加。

2 采取的技术措施

要解决需水量偏大的问题,必须拓宽水泥颗粒粒径分布范围,降低均匀性系数,提高水泥堆积密度。我们从调整工艺流程和技术参数人手,实施了技术改造。

2.1 调整工艺流程

测试磨尾收尘器收集的水泥比表面积均在400m2/kg以上,原进入O一Sepa选粉机分级,现直接改入成品斜槽输送至水泥库。降低选粉机料气比,降低系统循环负荷。

调整后的工艺流程见图1。

2.2 调整技术参数

在保持管磨机不饱磨、磨头不溢料的前提下,调整磨内通风量。磨尾收尘器的阀门开度由65%逐步降至35%,磨内风速由1.15m/s降至0.86m/s,有效延长物料停留研磨时间,使物料在磨内能够实现匀速流动,大幅度降低了出磨物料颗粒粒径,即提高了出磨成品比例,显著降低了成品低选粉机主轴转速(21Hz)与选粉机系统的循环负荷(降至100%左右),选粉效率随之提高至50%,系统风机转速也由38Hz降至31Hz。

3 整改效果

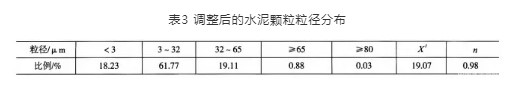

调整后的水泥颗粒粒径分布见表3。

由表3数据可知,通过调整,水泥特征粒径x’由24.61μm降至19.07μm,缩小了5.54μm。≤32μm颗粒粒径含量由73.34%提高至80.00%,≥65μm较粗颗粒粒径含量由7.29%降至0.91%。其中≤3μm微细颗粒粒径含量增加了3.76%。均匀性系数n由1.16降至0.98。水泥颗粒粒径分布范围明显变宽,堆积密度增大,水泥标准稠度需水量降低(见表4)。

4 结束语

本次改造通过调整工艺流程和技术参数,成品水泥的颗粒粒径分布得到显著改善:均匀性系数降低,水泥颗粒分布范围变宽,水泥堆积密度增大,标准稠度需水量明显下降,满足了客户的技术要求。从本次改造的效果看,分析方法得当,查找问题和实施的技改措施正确。

作者:李俊

来源:《福建安砂建福水泥有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号