技术 | ATOX50立磨挡料囤改造实践

某公司生料制备系统采用丹麦史密斯公司的ATOX50立磨,生产运行稳定,但由于采用钢渣、硅石配料,物料硬度大,易磨性差。物料颗粒在高速气流的作用下对立磨挡料圈和喷口环盖板结合部位冲刷磨损严重,使该部位间隙逐渐变大,造成磨盘甩出的物料和喷口环吹起的较大颗粒物料很容易卡在挡料圈和盖板之间缝隙中,在磨盘的旋转过程中进一步加剧了该部位挡料圈的磨损,最终导致磨机台产下降,挡料圈提前报废更换。

1 运行中存在的问题

自2010年投产以来,该立磨挡料圈的使用寿命只有不到半年时间,每年至少要更换2套,磨损严重时要更换3套,和别的公司一年1套或两年3套相比,使用周期明显偏短,无形中增加了生料制备成本。

特别是在2012年12月份,挡料圈使用5个月时,由于没有及时更换,挡料圈由外向内磨损到固定螺栓后造成挡料圈整体塌架,立磨停机抢修近20个小时,回转窑被迫减产运行,造成了较大的损失。

更为严重的是挡料圈与喷口环盖板之间的间隙变大 后,大量的风从此处通过,从而扰乱了磨内正常的气流走向,造成磨机台时降低,电耗增加。根据统计,挡料圈使用3个月以后与喷嘴环盖板之间间隙达至30mm之多(规范要求二者的间隙应在10mm之间),磨机平均台时下降1.5t/h左右。

2 解决方案

为了解决此问题,相关技术人员分析后认为:挡料圈 在较短时间内磨损后更换,不仅费工费时,而且增加了消耗,只有最大限度地延长其使用寿命,才能实现有效的稳产降耗。

经过技术人员的多次现场观察、研讨,发现 ATOX50立磨挡料圈共有六层,总高度200mm,宽 65mm,每层厚度不等,第二层最薄约20mm,挡料圈外部是喷口环盖板,高度基本和第二层挡料圈平齐,挡料圈与喷口环盖板之间的间隙按照规范要求控制在10ram之内,由于粉尘气流和物料颗粒的共同作用不可避免地造成二者间隙逐渐变大。

基于此种情况,我们的改造思路是:把第二层挡料圈向外侧加宽,盖到喷口环盖板上方,把盖板和挡料圈的间隙完全遮挡起来,既可有效避免被磨盘甩出的物料卡塞,同时由于磨盘离心力的作用也能很好避免从喷口环带起的物料卡到挡料圈和盖板之间磨损挡料圈。

3 方案实施

技术人员一致认为此方案可行,2013年元月份在订货时要求生产商将第二层挡料圈进行改造,制作时整体内径不变,宽度由原来的65mm向外加工到120mm,厚度保持不变。在安装时确保水平方向上加宽部分的挡料圈遮挡住二者的水平间隙;垂直方向上和其下部盖板之间的间隙保持在10mm以内。

2013年2月份大修时更换挡料圈,开机运行后完全避免了卡物料的情况,同时由于磨盘离心力的作用被喷口环带起的物料很难进入挡料圈和盖板之间,加之二者上下间隙较小,减少了此处漏风对磨内气流的干扰,避免了立磨产量的降低和电耗的增加。

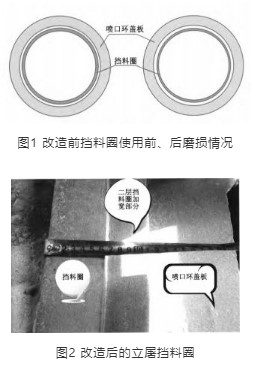

改造前挡料圈使用前、后磨损情况对比见图1。改造后的立磨挡料圈见图2。

4 效益分析

(1)每年可节约一套挡料圈,费用31840元;

(2)更换挡料圈的人工费用:6000元;

(3)电耗增加的费用:改造前依照平均每降低1t/h、生料电耗增加19kWh/t,平均电价0.6元/kWh,磨机全年运转率80%计算,则年损失电费:365×80%×24x 1×19kWh×0.6元/kWh=79891.2元。而改造后实际可节约79891.2元。

全年合计节省费用=31840元+6000元+79 891.2元=117 731.2元。

5 结束语

第一套改造后的挡料圈试验,是2013年2月份磨机大修时开始使用改造过的挡料圈,至2014年6月份检修时更换,使用寿命大大延长,效果显著。之后的每套挡料圈均可使用16个月左右。

作者:翟金辉、张万东

来源:《天瑞集团南召水泥有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号