技术 | TRM53·4生料立磨的节电改造

某水泥有限公司3号生产线于2010年建成投产,配套的生料磨为TRMR53.4立磨,台时产量500t/h,生料细度R80=12%。因该系统普遍存在磨机压差大、系统负压高等不足之处,虽然台时产量不低,但系统电耗高达17.05kWh/t生料。为降低水泥生产成本及提升产品竞争力,该公司于2018年4月采用天津院新型低阻高效u型选粉机动叶片技术、中壳体风量调节技术、低阻稳料风环和大蜗壳低阻型旋风筒等新的技术措施,对TRMR53.4立磨进行了节电技术改造。

1改造目标

本次改造的技术思路是:通过降低磨内压差、管道和旋风筒等系统的阻力,实现循环风机节电;提高选粉机的选粉效率和稳定料层,降低主电机的功率。具体指标如下:

台时产量≥503.83t/h(2017年平均),R80≤12%;系统工序电耗比2017年17.05kWh/t降低1.5kWh/t,即≤15.55kWh/t。

2技术改造方案

2.1选粉机的改造

原系统设计为SR5200H1(—体式)选粉机,本次改造采用天津院U型选粉机动叶片技术。通过72组试 验数据和理论计算,该动叶片相对于选粉机常见的直动叶片,在相同的工况条件下能降低阻力30%,特征粒径30μm细度的选粉效率提高9.13%,循环负荷降低312%(立磨),还可通过调整外风翅的角度实现调整不同粒径颗粒的选粉效率,进而改善粉磨过程,有效控制成品的粒度分布。

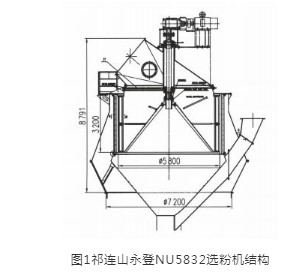

根据改造目标确定的磨机台时产量、生料细度,同时考虑海拔等因素,改造设计的选粉机规格为NU5832(见图1)。本次选粉机改造保留原选粉机的传动、出风口、选粉机电机和减速机,更换转子(含动叶片)、静叶片、壳体、下锥体、进料管等,充分利用了原选粉机结构,降低了改造成本。

2.2应用中壳体风量调节技术

我们暂且将生料立磨选粉机的所需要的用风量简称为“选粉风量”,将磨内粉磨过程用于提升0.2mm以下细粉的用风量简称为“风扫风量”。根据理论计算和试验模拟,“选粉风量”和“风扫风量”是不同的,“选粉风量”要比“风扫风量”大20%左右。即如果“风扫风量”减少20%左右,既能够满足粉磨用风,同时降低风环处通过风量,能有效降低磨体阻力,从而降低磨机压力损失。中壳体风量调节技术基于以上原理,解决了“选粉风 量”和“风扫风量”的矛盾,在保证烘干和细料提升条件下,尽可能降低风环风量。选粉风量由“短路”的中壳体调节风量来保证,实现一方面降低风环的阻力,另一方面减少粗粉进人选粉机,从而提高选粉效率,进而实现回盘细粉量减少、料层稳定性提高、粉磨效率提高、主机电耗降低。

本项目采用了中壳体风量平衡技术(见图2),即在磨机中壳体上开两个1000mm×1280mm椭圆孔,将从两边的入磨风管上分别增加一个“短路”入磨机中壳体的∅1000mm小风管,并在小风管上安装调节风量的DN1000耐热型电动百叶阀。

2.3风环改造

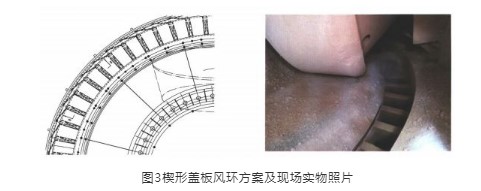

采用天津院楔形盖板风环对原有风环进行改造。楔形盖板风环是在大量的CFD模拟研究得到的新型低阻高效风环,该风环技术主要是为配套中壳体风量平衡技术开发的。其主要工作原理是利用了“楔形”通风道,使风环气流缓慢加速,使得风环气流速度均匀性大大提高,确保以较低的风环风速实现大的物料提升能力。CFD理论计算表明,相同的入磨风量和有效通风面积条件下,相比传统导风 叶片风环,风环速度梯度统计平均降低56.4%,带料能力统计平均增加40.2%,为确保磨机外排及磨机稳定的条件下最大限度地利用中壳体旁路风量提供了重要的技术保障,同时低的风环风速也大幅度降低了磨机系统的阻力。

此外,图3表明磨盘边缘落入风环的物料在离心力的作用下甩至楔形盖板的顶板、导风侧板,其中团聚状物料发生一次、二次冲击打散,即进入风环的物料不以团聚的方式下落,经两次冲击打散,团聚料中细粉脱离出来,回料中的细粉量减少;同时,较低的风环风速也减小了粗颗粒进入选粉机的可能性,也有利于提高选粉效率,降低回盘细粉量,从而料层得以稳定,粉磨效率提高。

2.4旋风筒的改造

该TRM53.4生料磨系统旋风筒为4个∅4.8m旋风筒,本次改造采用大蜗壳低阻型旋风筒。拆除原有旋风筒进、出口部分管道;同时更换旋风筒的入口和出口风管;立磨出口到旋风筒入口之间的风管由原来的∅3.55m改为∅4.2m;出旋风筒风管由∅2.25m改为∅2.5m(仅改造每个旋风筒出风口处的风管,原系统中两个旋风筒出风的汇合风管∅3m风管保留,循环风机人口的原∅3.55m风管保留)。

3改造效果

3.1 改造前后短期指标完成情况

改造后,立磨主电机电流从改造前约210A下降为约198A;立磨出口负压从改造前10500Pa下降为9000Pa;循环风机电机电流从改造前270~280A下降为245~250A,下降约27A。

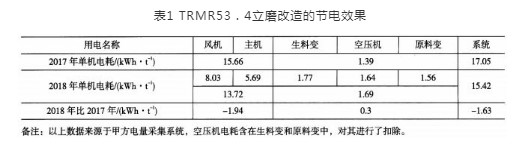

为验证节电效果,我们通过电量采集系统,对9月份连续8h的数据进行了对比,结果如表1。

从表1数据看出,“风机+电机”电耗比改前降低1.94kWh/t。

3.2 改造前后月度指标完成情况

从表2看,4、5月份调试指标不理想,未达到合同节电效果,主要是中壳体风量平衡装置因配件问题没有安装投运;6月份利用“错峰限产”进行了调试整改,7月份进行了试运行效果验证,8月份“错峰限产”未运行,9月份对系统进一步调试后运行稳定。

7~9月系统平均电耗完成15.26kWh/t,优于合同≤15.55kWh/t,比2017年平均值17.05kWh/t降 低1.79kWh/t;7~9月台时产量达到514.33t/h,优于合同≥503.83t/h要求。

R80细度放粗的说明:多年以来,原系统SR5200H1选粉机R200细度平均完成1.9%(指标≤ 2.0%),R80细度完成11.7%;若稍放宽R80细度,R200细度会超指标,对熟料煅烧质量不利。采用NU5832选粉机改造后,在台产基本不变的情况下,一个突出的特点是R200细度明显降低,平均约为1.4%,且比较稳定,距离R200细度控制指标还有较大空间,对熟料煅烧有利。为此,在后续细度控制中,为降低电耗,有意将R80细度指标进行了放宽。

3.3 项目实施后经济效益

主要数据均按照2018年数据进行核算。2018年3号生料磨将共计生产生料152.73万t(其中10、11月份产量按照9月份预估),不含税电价平均为0.40元/度,项目实施改造节电1.79kWh/t,今后每年可节约电费100余万元。

4结束语

该公司3号TRMR53.4立磨采用新型低阻高效U型选粉机动叶片技术、中壳体风量调节技术、低阻稳料风环和大蜗壳低阻型旋风筒等新的技术措施实施改造,达到了预期目标。目前该系统还存在节电空间,需要进一步优化,主要表现为:

(1)立磨磨辊辊套运行至后期,外缘磨损掉块厚度约80mm,对立磨粉磨效能影响较大,外排循环量大,循环斗提电流比改造前增加约5A,采取了焊补挡料板的临时措施后有明显好转。计划冬季限产期间堆焊修补辊套。

(2)改造后,系统负压降低,对照循环风机效率曲线,发现在-9000Pa附近的区间运行,循环风机效率有所下降。

作者:尚再国、焦继先、韩博文、豆海建、秦景平

来源:《永登祁连山水泥有限公司、天津水泥工业设计研究院有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号