技术 | 一起窑尾漏料事故的原因分析及处理

3月14日22:06回转窑投料,15日夜班产量加至385t/h系统运行正常。由于原料磨频繁跳停,生料库位较低,16:38回转窑减料至280t/h运行,15日中班原料磨趋于正常,计划次日原料磨磨辊紧固螺栓回转窑未安排加料。16日11:01分原料磨停机紧固磨辊螺栓,17:56紧固完成原料磨开机,18:30回转窑安排加料。产量加至385t/h时窑尾出现漏料。减产至370t/h稳定30min后窑尾又出现漏料。直至减产到320t/h时漏料情况不再出现。

2.1 配料方面

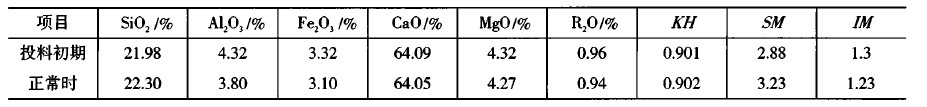

(1)该公司由于MgO及R2O含量一直偏高,采取高硅率的配料方案,投料初期由于原料磨系统的不稳定造成硅率偏低(见表1),有害成分窑尾聚集严重,物料液相量提前出现,漏料初期16日发现71~73m处出现有微结圈现象。

表1 投料初期及正常生产时生料成分对比

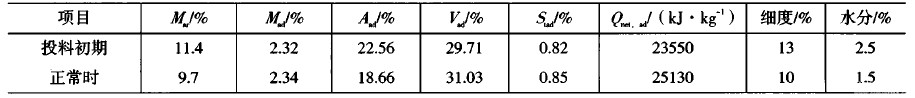

(2)回转窑投料量较低煤磨热风不足,导致煤粉细度及水分偏离指标(见表2)。由于细度偏粗,水分偏大,造成煤粉出现后燃现象。

表2 投料初期及正常生产时燃料质量指标对比

从表1、表2中可以看出,由于碱含量较高、配料硅率偏低控制,导致液相提前出现,外加煤粉水分偏大,细度偏粗,煤粉存在后燃现象,加剧了尾温升高,促进了结皮、结圈现象的出现,为最终导致71~73m处出现微结圈创造了条件。

2.2 操作方面

(1)在3月15日产量加到385t/h时,高温风机拉风至885r/min(见表3),后因原料磨原因减产至280t/h运行,操作上只调整了喂料量,系统拉风未作调整。

表3 漏料事故前后烧成系统运行参数

从表3中可以看出,系统拉风较大,导致窑尾温度偏高,液相提前出现,造成71~73m处出现有微结圈现象,结圈位置位于窑尾托架附近,物料进入窑内速度受阻。这是漏料的直接原因。

(1)配料指标调整。控制KH:1.00~1.02, SM:3.1~3.3,IM:1.25~1.35,防止结圈部位进一步恶化。

(2)采用低灰分(16%)的原煤使窑前火焰缩短,促使煤灰沉降在烧成带内,防止煤灰后飘;同时控制细度、水分在正常范围内。

(3)降低高温风机风量,做到风料匹配,防止风量过大导致烧成带后移窑尾温度升高。

(4)减小三次风闸板开度,由45%调整到35%,加强窑内通风,减少由于煤粉原因造成的不完全燃烧。

(5)煤管每8h动一次,控制范围+200mm~-200mm,利用冷热交替方法使圈尽快脱落。

(6)窑尾投放石灰石,冲击结圈部位,使其尽快脱落。

(7)有临停的机会,系统加大风量冷却,采取急冷急热的方法使圈尽快脱落。

通过以上调整,系统整体趋于好转,漏料现象逐渐减轻。回转窑于19日中班18:00出现临停,系统加风急冷,开启窑后恢复正常生产(见图1),产量加至385t/h未出现漏料现象。

这是回转窑后结圈的典型案例,造成这一事故的原因和部位各厂不一,操作控制上应该做好预防工作,一方面能从根本上杜绝窑尾漏料发生,另一方面即使发生了也能实施预案尽快处理,可将损失降到最低。

作者:赵刚,宋建江,郭平

来源:《山东申丰水泥集团有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号