技术 | 生料中卸球磨粉磨系统改为辊压机终粉磨系统的方案对比

水泥生产过程俗称“两磨一烧”,即原料粉磨、水泥粉磨和熟料烧成,其实还应该包括煤磨,称为“三磨一烧”更准确。每生产1t水泥需粉磨原料、煤和水泥合计2.5t左右,水泥综合电耗的70%用于粉磨工段。对于生料粉磨而言,不同的粉磨工艺,其车间电耗约占水泥综合电耗的20%~26%。因此,提高粉磨效率、降低粉磨电耗成为粉磨装备技术不断改进的重点。

上世纪80年代中期问世的辊压机,可以单独或者与球磨机组成多种系统用于各种物料的粉磨,因其节能效果显著,得到较快的发展。在生料粉磨工艺中,辊压机终粉磨系统因能耗低逐渐成为生料粉磨系统的首选。并且,随着水泥熟料生产线规模的增大,以及国内机械加工技术的进步,生料辊压机终粉磨系统设备的大型化也得以实现。对于相同粉磨能力的粉磨系统,设备规格越大,则设备数量越少,对入磨物料粒度的适应性也越强。

与辊磨相比,辊压机因挤压力更大,故而一次通过物料的挤压效率要高。而辊磨因磨内物料经气力提升,其内循环次数将达到5~8次,甚至更高,故而造成了系统风机的高电耗。

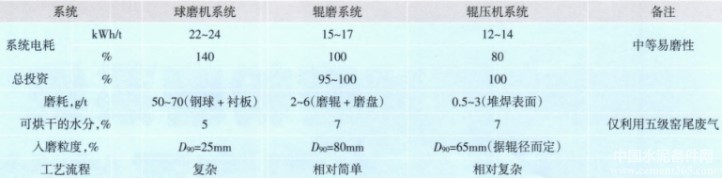

采用球磨机粉磨系统、辊压机终粉磨系统和辊磨终粉磨系统,粉磨原料时的综合比较见表1。

表1 生料粉磨系统综合比较

由于目前水泥厂对节能降耗的要求越来越高,生料球磨机粉磨系统和运行情况差的辊磨粉磨系统改为辊压机终粉磨系统的案例越来越多。下面就运行数量最多的ф4.6m×(10+3.5)m生料中卸球磨生料粉磨系统改造方案进行分析,以供借鉴。

ф4.6m×(10+3.5)m中卸球磨机,装机功率3550kW,当粉磨中等易磨性生料,生料细度为80μm筛筛余<12%、水分为0.5%时,系统产量为190~220t/h。如果窑产量为2500t/d,一般采用一套球磨机生料粉磨系统;如果窑产量为5000t/d,则采用两套球磨机生料粉磨系统。系统电耗高是该生料粉磨系统目前存在的主要问题之一,该生料粉磨系统电耗约为24kWh/t,而采用辊压机终粉磨系统的生料粉磨系统,电耗可以降低至12~14kWh/t;另外,因系统产量的限制,生料粉磨系统每天运行时间为20~22h左右,只能满足窑系统的正常运转需求,无法实现规避高峰电价时段运行而进一步降低生产成本。

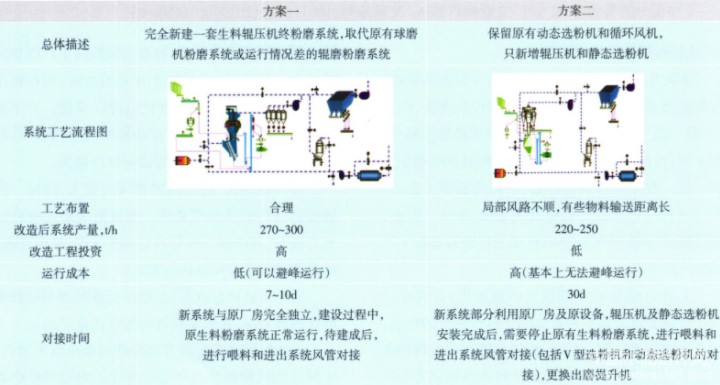

对于该生料粉磨系统,一般有两种改造方案,一种是直接在磨房边新建一套生料辊压机终粉磨系统取代原有球磨机粉磨系统,另一种是只新增辊压机和静态选粉机,与原有动态选粉机和循环风机组成新的辊压机终粉磨系统。两种方案的对比见表2。

表2 两种方案的优劣对比

以2500t/d熟料生产线,配套单套ф4.6m×(10+3.5)m中卸球磨生料粉磨系统为例,改为辊压机终粉磨系统后,年节约用电量计算如下:

2500×1.1×1.6×310×10=1364×103kWh

式中:

2500——窑系统设计产量,t/d

1.1——提产幅度按10%计算

1.6——生熟料折合比

310——窑系统按每年310d计算

10——改造后生料系统电耗降低约10kWh/t

电费按0.5元/kWh计,则年节电费用682万元。

用辊压机生料终粉磨系统代替现有的中卸球磨系统后,相同条件下,系统电耗可以降低10kWh/t,同时还可间接减少CO₂排放,因此,不管采用哪种改造方案,生料中卸球磨系统改为辊压机终粉磨系统,都具有良好的经济效益和社会效益。

作者:王振生

来源:《天津振兴水泥有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号