技术 | 辊磨磨辊辊套和磨盘衬板材质的发展和选择

近年来,辊磨在建材、电力和冶金等粉磨领域得到了越来越广泛的应用,既用来粉磨传统水泥行业的生料、煤(包括石油焦)和熟料,也用来粉磨电力行业的原煤和脱硫用的石灰石粉,在冶金领域的矿渣、钢渣以及其他固废如粉煤灰、铅锌尾矿、镍渣等也得到了广泛的应用,国内市场保有量上千台,年粉磨物料超过十亿吨。

由于辊磨采用料床粉磨,粉磨部件磨辊辊套和磨盘衬板(以下简称辊套和衬板)之间不发生金属接触,仅物料和粉磨部件发生接触,通过施加粉磨力进行破碎和粉磨,因此粉磨效率高,单位磨耗较球磨低,但由于辊磨台时产量高,因此累计磨耗也大。早期由于磨损问题没有得到很好的解决,辊磨仅在煤、水泥生料等领域应用,随着耐磨材料水平的提升,辊套和衬板的耐磨寿命得到了显著改善,辊磨逐渐在矿渣等磨蚀性较差的物料粉磨领域得到了广泛应用。

目前辊磨磨辊辊套和磨盘衬板材质主要有高铬铸铁、铸钢+堆焊、金属复合陶瓷三种,三种均在使用,各有千秋。

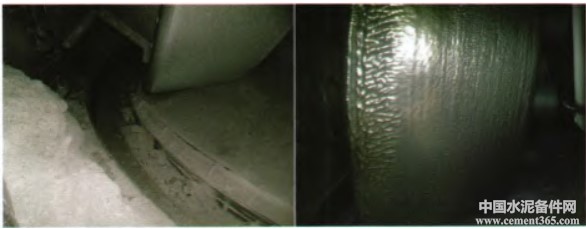

早期辊磨主要用于水泥行业的生料和煤粉制备,磨机规格也较小,辊套和衬板采用铸钢材质,后期采用铸铁整体铸造。为了提高耐磨性,一般选择冷硬铸铁和高铬铸铁,在铸铁中掺入部分Cr和Ni等元素,相比铸钢大大提高了硬度和强度,经过热处理, 辊套和衬板表面硬度可以达到58-62HRC甚至更高,但冷硬铸铁和高铬铸铁韧性差,脆性大,遇到剧烈碰撞和变化较大的温差容易开裂,焊补时不容易掌控,温度控制不好就容易裂开。在2005年以前,国内辊磨磨辊辊套和衬板的材质主要采用高铬铸铁整体铸造。图1为刚投入使用和磨损后的高铬铸铁辊套照片。

图1 刚投入使用和磨损后的高铬铸铁辊套

上世纪90年代以后,辊磨逐渐进入矿渣领域,高炉粒化矿渣含有0.3%~0.5%左右的单质铁,磨损较生料大数倍,粉磨压力也较生料的400~600kN/m2提高至800~1000kN/m2,普通的高铬铸铁使用寿命<1000h,且几乎不可再修复,寿命短,成本高,无法满足客户的需求,因此对耐磨材料提出了更高的要求。以日本栗本公司(KuLIMOTO)为代表发明了硬面层再生补焊技术和工艺,采用此技术的辊套和衬板由母材和耐磨层组成,母材一般为铸钢,如ZG20SiMn,耐磨层采用特种高铬合金钢焊丝进行熔焊,焊丝化学成分含有C、Si、Mn、Cr等,耐磨层硬度>60HRC,具有良好的耐磨性能,而母材又具有良好的韧性,几乎不会发生开裂的情况,可以对耐磨层进行多次补焊修复,采用铸钢+堆焊的辊套和衬板粉磨普通生料和原煤的修复周期可以达到8000h左右,粉磨矿渣修复周期可以达到1500~2000h,并且可以在线修复。2005年,由台湾上庆栗本钢铁工业公司引进日本栗本公司技术投资成立苏州优霹耐磨复合材料有限公司,由于质量可靠,该修复技术得到了广泛的应用。同期,郑州机械研究所焊接工程技术中心也利用自身的技术优势进行了这方面的研究,其开发的焊丝也达到了类似的效果。铸钢+堆焊技术的成熟极大促进了辊磨在矿渣领域的推广应用。2005年以后在国内矿渣、生料、煤辊磨上得到了全面的应用,由于其具有较高的性价比,替代了大部分的铸造辊套和衬板,一度占据了80%以上的市场份额。图2为刚投入使用和磨损后的堆焊辊套照片。

图2 刚投入使用和磨损后的堆焊辊套

比利时的马克托公司作为一家专业的耐磨材料供应商,从1990年开始进行金属基复合陶瓷材料的研究,最终成功将耐磨性能优越的陶瓷材料浇铸镶嵌在高铬铸铁中,制作出了金属复合陶瓷辊套和衬板。这种材料总共分为3层,母材为球墨铸铁,中间层为高铬铸铁,外层为陶瓷条,通过特殊的工艺将陶瓷条浇铸镶嵌在高铬铸铁中,其所选择的陶瓷材料颗粒硬度可以达到2100Hv,耐磨强度是高铬铸铁的3~4倍,由于母材为球墨铸铁,具有良好的韧性,陶瓷颗粒又具有良好的耐磨性,这种组合将陶瓷材料的耐磨性和金属材料的机械性能有机地结合起来,使辊套和衬板在辊磨运行期间具有足够的抗磨损强度,特别适合于粉磨磨蚀性大的物料。印度的VEGA公司和马克托公司技术同源,但具备更大的产能优势,于2007年正式进入我国,通过和天津院粉体公司的强强联合逐渐在国内占据了一定的市场份额。金属复合陶瓷辊套和衬板由于其优越的耐磨性能,随着生产成本的降低,将会得到越来越多客户的认可。图3为刚投入使用和磨损后的金属复合陶瓷辊套照片。

图3 刚投入使用和磨损后的金属复合陶瓷辊套

耐磨材料的发展永无止境,国内众多的科研院所和公司也在不断研究性价比更高的辊套和衬板材质以及将国外先进技术国产化,如碳化钨材质、高速钢、陶瓷材料等,目前市场上的主流产品还是上述的三种。

目前辊套和衬板的材质主要围绕高铬铸铁、铸钢+堆焊、金属复合陶瓷三种进行选择,各有优势,选择的依据主要根据物料的磨蚀性和客户的需求,笔者根据所在公司的应用情况,建议如下:

(1)磨蚀性较好的物料,如生料和石灰石,可以选用高铬铸铁的材质,也可以选用铸钢+堆焊的材质,通常情况下,后者的采购价格是前者的1.6~1.8倍,对于中等磨蚀性的物料,其寿命也可以达到8000h左右。但高铬铸铁材质的优点是价格适中,制造简单,加工周期短,缺点是基本上不可修复,存在开裂的风险,使用时要避免磨内进入铁块等硬物,也要避免磨内急冷急热;铸钢+堆焊材质的优点是可以多次修复,但也存在掉块、剥落等情况,修复时最好由经验丰富的专业队伍修复。

(2)磨蚀性较差的物料或者运转率较高没有修复时间的现场,推荐使用金属复合陶瓷材质。根据我们的经验,粉磨生料、煤和水泥,同等条件下金属复合陶瓷辊套和衬板的寿命是铸钢+堆焊材质修复周期的2~3倍;粉磨矿渣,同等条件下金属复合陶瓷辊套和衬板的寿命是铸钢+堆焊材质修复周期的4~5倍,金隅集团邯郸某建材厂使用的两台TRMS56.3矿渣辊磨,采用金属复合陶瓷辊套和衬板,实际使用寿命>10000h。金属复合陶瓷材质基本上不会出现开裂、掉块和剥落等现象,缺点是不具备修复的价值,加工制造周期较长,吨单价相对较高。

(3)由于粉磨不同物料所需要的粉磨力不一样,不同物料的摩擦系数和易磨性、磨蚀性也不一样,因此在测算和保证辊套与衬板的寿命时,最好选择有资质的专业机构对物料做化学成分、易磨性、磨蚀性等试验,根据物料的性质和保证的使用寿命选择合适的材质以及进行恰当的外形和耐磨层厚度设计,以达到最佳的使用效果。即便是同一台辊磨,在进行耐磨材质更换时,辊套和衬板的外形也应该根据耐磨材质的特点重新设计,对角度、圆角等进行调整,以更好地发挥耐磨材料的特性。

通常情况下,耐磨材料供应商的优势在于对材料的研究以及将材料按照辊磨供应商的要求进行加工制造,而辊磨供应商的优势在于根据自身辊磨的结构特点以及综合考虑电耗、产量、成品细度和比表面积等因素,设计合理的辊套和衬板外形并不断优化,两者应该发挥各自的优势,共同为客户提供性价比更高的产品和服务。

作者:丁再珍1,张峰亮2

来源:《中材(天津)粉体技术装备有限公司》1《大冶尖峰水泥有限公司》2

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号