技术 | 钢渣与铜炼渣复掺生产熟料

引言

某公司3000t/d预分解窑水泥生产线,配置为CDC分解炉、单系列五级旋风预热器、ф4.3m×60m回转窑及篦冷机。2016年公司生产熟料原料采用石灰石、煤矸石、砂岩、铜渣四组分配料。由于铜渣(230元/吨)价格昂贵且运距远,造成生料成本偏高。为降低生产成本,提高产品市场竞争力,决定采用廉价钢渣(165元/吨)与铜炼渣(175元/吨)1:1复掺配料。但生产初期由于对原料特性的认识不足,发生了C₅锥体堵塞的工艺事故。调整配料方案和操作参数,窑系统恢复正常运行,既生产出了优质熟料,又达到了降低生产成本的目的。

钢渣是炼钢过程中,为除去铁中的硫、磷等有害元素,加入石灰石、萤石、硅铁粉最后形成的废渣。钢渣成分中的CaO、SiO₂、CaF₂含量高,其主要矿物成分为C₂S和氟铝酸钙,在熟料煅烧中能起到矿化和晶种作用,可显著改善生料易烧性,降低液相生成温度和粘度。且钢渣中含有FeO和铁粒,Fe₂O₃的熔点为1560℃,而FeO为1420℃,再加上钢渣中MgO较高,进一步降低了熟料的液相温度和液相粘度,提高了C₂S与CaO在液相中的扩散,促进了C₃S晶体的发育成长。

钢渣中含有少量的P₂O₅(一般≤1.5%),掺入后不会影响水泥性能,而且P₂O₅是β-C₂S的晶格稳定剂,能够阻止β-C₂S在675℃时转变为γ-C₂S,防止熟料粉化。

铜炼渣是铜渣再选(主要是破碎-筛分-洗选-脱水等流程)回收铜渣中所含的金属铜颗粒后的残余废渣,其化学成分与铜渣基本一致。

2.1 原材料成分

原材料成分见表1。

表1 原材料化学成分(%)

2.2 优化配料方案

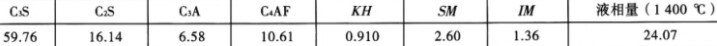

钢渣与铜炼渣1:1复掺配料试生产期间三率值为KH=0.900±0.02,SM=2.60±0.10,IM=1.20±0.10,虽烧出的熟料质量较好,但操作上没有采取相应措施,发生了C₅锥体堵塞的工艺事故。根据生产实际情况,该公司首先优化配料方案,三率值调整为KH=0.910±0.02,SM=2.60±0.10,IM=1.35±0.10,提高了生料耐火性,防止液相提前出现造成窑内结圈、结球,防止窑尾系统结皮堵塞。熟料化学成分见表2,熟料矿物组成及率值见表3,熟料物理检验数据见表4。

表2 熟料化学成分(%)

表3 熟料矿物组成(%)及率值

表4 熟料物理检验数据

(1)由于钢渣能降低熟料的液相生成温度和液相粘度,采用低饱和比与低铝率配料物料烧结范围窄,因此适当提高熟料饱和比与铝率,增加物料耐火度,同时还能改善熟料结粒。

(2)由于配料方案铝率较低,物料烧结范围窄,液相粘度偏低,熟料颗粒偏细,因此篦床料层厚度应适当偏低控制,以减少堆雪人几率,保证熟料冷却和窑内充足的用风。

(3)根据生产情况,降低分解炉温度,控制在(865±10)℃,使入窑物料表观分解率控制在90%~92%,以抑制煅烧过程中液相过早出现,降低结皮堵塞几率。

(4)适当降低系统拉风或开大三次风阀门,使烧成带缩短,提高火焰集中度,防止煤粉后燃。

(5)严格控制头煤用量,适当改变风量,保证煤粉燃烧完全。

(6)严格控制窑尾烟室温度不超过1020℃,防止烟室及分解炉缩口结皮严重,并加强预热器清吹工作,及时清理结皮,保证系统通风顺畅。

(1)通过采取以上措施,再也没有发生过预热器堵塞等工艺事故,而且产量、质量较好。截止目前累计生产合格熟料15万t,游离钙含量平均1.32%。

(2)生料易烧性好,窑平均产量由原来的3250t/d提高到3350t/d;生料磨台时产量下降不明显。

(3)缓解了单独使用钢渣造成辊压机磨辊磨损、台时产量下降的弊端,并且钢渣与铜炼渣都比较便宜,达到了增产节能、降低成本的目的,经济效益显著。

作者:穆乾,吴安龙

来源:《天宇华鑫水泥公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号