技术 | 生料磨停机后窑尾烟气SO₂超标排放问题的解决

引言

某公司5000t/d熟料生产线选用ф4.8m×72m回转窑,双系列五级旋风预热器带TDF分解炉。随着GB4915-2013《水泥工业大气污染排放标准》的实施,要求现有水泥窑及窑尾余热利用系统中SO₂排放浓度限定为≤200mg/Nm3(重点地区SO₂排放浓度限定为≤100mg/Nm3),该公司目前执行重点地区排放标准。公司窑尾烟气SO₂排放浓度受生料磨开停机影响波动极大,生料磨正常开机时SO₂≤20mg/Nm3,在生料磨停机期间,窑尾烟气SO₂经常超标,最高时SO₂浓度可达600mg/Nm3以上。为了不影响公司回转窑的正常运行,采取了切实可行富有成效的措施。

对窑尾烟气超标时段分析,入窑煤粉全硫1%左右,未有明显变化;对入窑生料全硫分析,当生料粉全硫超0.08%时,极易造成生料磨停机时SO₂排放超标;对进厂原燃材料分析,发现生料中全硫偏高主要是由高硫石灰石带入生料。根据相关文献资料,高硫石灰石在440℃左右时受热氧化分解,而此温度段在C₁与C₃旋风筒区间内,此时CaCO₃尚未分解,气体中CaO含量偏低,固硫效率低,大部分的硫氧化成SO₃或SO₂,随着烟气对外排放。在生料磨开机时,大部分烟气经过立磨,由于生料磨内喷水,磨内湿度较高,在粉磨过程中吸附在CaCO₃表面并进行反应,在一定程度上起到了固硫作用,因此窑尾在线监测中SO₂浓度并不高。当生料磨停机时,全部烟气直接进入窑尾烟囱排放,最终导致烟气中SO₂排放超标。

2.1 石灰石的均化

加强石灰石检测,做好高硫和低硫石灰石分区堆放,并通过铲车合理搭配破碎,加强物料均化,确保石灰石全硫低于0.2%,以降低入窑生料硫含量。

2.2 加强烧成控制

稳定物料配比,适当降低熟料饱和比(控制熟料KH:0.90~0.91),提高物料易烧性,合理控制各系统温度,避免过度用煤;合理控制系统通风,避免窑内产生还原气氛,窑尾烟室CO浓度控制在0.01%以内,最大不超过0.03%,以降低窑内SO₂产生量。

2.3 脱硫改造

(1)利用原增湿塔喷枪,将增湿塔喷枪部分关闭,保留3~4把喷枪,沿增湿塔周边均布,控制喷水量20~50t/h,以不影响窑尾布袋收尘器正常运行为宜。

(2)在高温风机出口至增湿塔管道增加自制雾化水枪(见图1),喷水量5~10t/h左右。

(3)将窑尾SP锅炉回灰引至高温风机出口管道(见图1)。

图1 脱硫改造实施实况

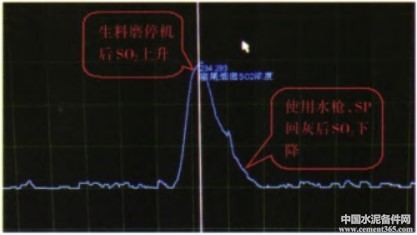

改造完成后,在生料磨停机前半小时,先打开高温风机出口管道雾化水枪,若生料磨停机后SO₂排放浓度仍超标,再打开增湿塔水枪;最后停窑尾SP锅炉底刚性叶轮下料器,打开回灰管道阀门,将锅炉回灰引入高温风机出口烟囱管道;生料磨开机后,反方向执行操作。该方案使窑尾烟气湿度增加,烟气中粉尘浓度增加,提高了对烟气中SO₂吸附能力和固硫效率,降低窑尾SO₂排放浓度。

上述措施实施后,窑尾烟气SO₂排放浓度得到一定的降低(见图2)。对比分析,自制水枪可降低SO₂排放浓度100~150mg/Nm3,增湿塔喷水可降低窑尾烟气SO₂排放浓度200~300mg/Nm3,窑尾锅炉回灰可降低SO₂排放浓度80~150mg/Nm3,以上累计可降低窑尾烟气SO₂排放浓度400~500mg/Nm3。当生料全硫低于0.18%时,在生料磨停机后能控制SO₂排放浓度在100mg/Nm3以内。基本能解决生料磨停机SO₂超标排放问题。改造后,可提高石灰石采购范围,缓解石灰石供应紧张矛盾,降低熟料生产成本。

图2 窑尾烟气在线监测SO₂曲线图

(1)该方案可解决窑尾烟气SO₂浓度初始值低于500mg/Nm3的达标排放问题,若初始浓度过高,可结合脱硫剂同步使用,降低脱硫成本。

(2)适当控制增湿塔用水量,提高喷枪雾化效果,防止增湿塔湿底。

(3)SP炉回灰活性CaO含量偏低,吸收SO₂能力有限,可考虑从分解炉中抽取部分热生料粉,提高固硫效率。

(4)窑灰再次输入系统会导致系统通风阻力增加,相应增加高温风机电耗和高温风机叶轮磨损。

(5)采用喷水提高SO₂与粉尘吸附能力,达到降低SO₂排放浓度,对环境不会造成二次污染,但需合理控制入窑尾布袋收尘器入口温度,防止布袋收尘器糊袋而影响回转窑运行。

作者:程庆光,张建华,吴红良

来源:《兰溪诸葛南方水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号