熟料库底卸料口选用横卧式滤筒除尘器的实践

引言

预分解窑水泥生产规模大,熟料储存量大,为方便生产管理,一般采用一座大直径圆库储存熟料。为提高熟料库储存空间的利用率,熟料库底一般采用分散式多点卸料。这种方式的结果是:库底卸料点多,卸料设备多,由卸料设备向皮带机卸料时产生的扬尘点也多。扬尘点多而分散,则收尘处理难度大,向来是收尘领域的一个难点。

某公司1号生产线熟料库底皮带输送机收尘系统改造前采用的是传统的解决方案,即将同一条皮带上各个扬尘点并联到一根长而粗的水平管道上,每个扬尘点均设电动或气动阀门控制,含尘气体通过水平管道送到一台大的布袋除尘器里集中处理,再由排风机排入大气。

但由于水平管道长而粗,管内风速低,长时间运行后管道积灰严重,除尘器没有发挥应有的作用。

该公司2号生产线熟料库底皮带输送机没有收尘系统,公司决定在2号库底皮带输送机上安装横卧式除尘器,和1号库底皮带收尘系统进行对比,为1号库底收尘系统的优化提供参考。本文对此进行经验总结,以资参考。

该公司1号生产线熟料库底3条皮带共7+7+3+3=20个卸料口,采用的是1台MC322-600气箱脉冲式大收尘器(见表1),配套风机4-73-11D,处理风量:47500m3/h,电机功率:75kW;用4根直径500mm的吸风管将卸料时产生的粉尘抽到除尘器集中处理。实际运行中表现出以下困难:

(1)风管长,阻力大,能耗浪费严重,抽风机选用高压大风量风机。

(2)即使是一个卸料口在下料,为了保证现场的环境卫生,除尘器也必须开启,存在能耗过度消耗的现象。

(3)因库底空间高度不足,不可避免地设置了距离长且直的水平管道,管内易集灰,需要定期清理,清理下来的灰尘也难以处理,工作量大而且繁杂。

(4)因考虑收尘器、风机、风管的安装位置,库底管道密布,使本来就不宽的通道更加拥堵。

(5)一旦除尘器出问题或检修、换袋,所有卸料点都不能使用。

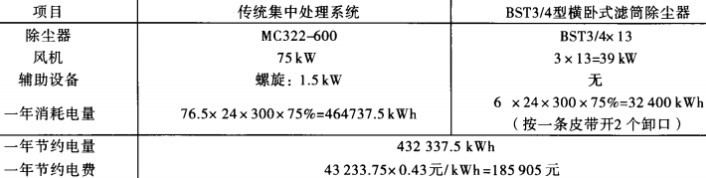

表1 改造前后设备配置与经济性比较

该公司二期5000t/d生产线熟料库底3条皮带有7+7+9=23个卸料口,没有收尘器,卸料口开启时库底扬尘很大,针对1号库底扬尘的传统集中处理系统的不足,经认真考察和比选技术方案,该公司决定在2号皮带库底扬尘上选用横卧式滤筒除尘器。

2.1 滤筒式除尘器的结构

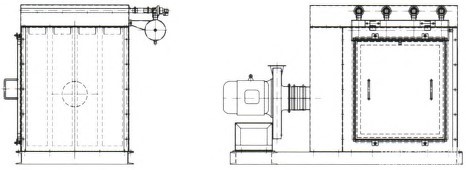

图1所示为BST3/4型横卧式滤筒除尘器(专利号:ZL201520723196.7)的结构简图。其中的滤芯选用进口耐高温滤芯,耐高温120~140℃,以适应熟料温度高的特性。

图1 横卧式滤筒除尘器的结构

2.2 工作原理

在每个(或2个)卸料口的输送皮带架子上安装一个横卧式滤筒除尘器,用于抽吸本下料口(或相临下料口)产生的粉尘。含尘气体经滤筒过滤后,将收集的粉尘排向传送带,同时将过滤后的空气经局部风管排出。

2.3 技术特点

(1)除尘器体积小,结构紧凑。熟料粉尘干燥,在滤袋表面容易清除,滤料完全可以折褶成筒状使用,不仅使滤料单位长度过滤面积增大,也使相同过滤面积的除尘器体积更小,结构更紧凑。

(2)滤筒不高,安装方便,使用维修工作量小。

(3)同体积除尘器过滤面积相对较大,过滤风速较小,阻力较小。

(4)滤料折褶要求两端密封严格,杜绝漏气,除尘效率高,一般可达99.9%以上。

(5)滤筒除尘器处理风量大,是同体积布袋除尘器的3~4/倍。

2.4 设备优势

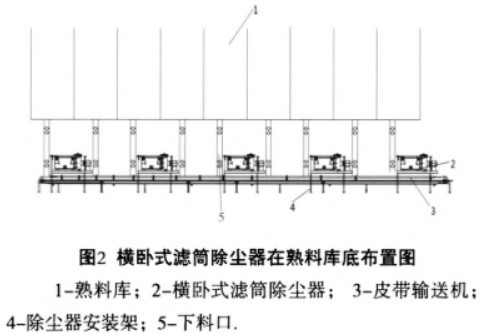

这种横卧式滤筒除尘器属板块式结构,安装简单;体积小,非常适用于库底、库顶空间有限的扬尘的治理(见图2);收尘器可以直接安装在皮带架子上;没有含尘进风管,节约投资,能量利用率高;只有干净的出风管,不存在积灰问题,减轻工人的劳动强度;易于安装保养,侧面更换滤筒,更换方便;无需输灰系统,收集下来的粉尘直接落在皮带上,随皮带运走,节约投资,设备少,设备故障率小;每台除尘器可独立检修,不影响其他除尘器正常工作。

2号库库底投用横卧式滤筒除尘器后,现场不拥挤,清洁整齐;工人没有积灰清理;系统的运行费用低。详见表1。

对比1号(传统除尘系统)、2号线(横卧式滤筒除尘器)库底收尘系统效果,2号线收尘效果明显好于1号线,该解决方案较传统的集中处理方案节约投资20%,运行成本节约40%以上。鉴于此,该公司准备在1号库底选用BST3/4型横卧式滤筒除尘对原除尘系统进行改造。

作者:黄继德1,李拓2,李淑军2,万滨2,杨春雨2

来源:《1.漳县祁连山水泥有限公司》《2.重庆百斯特环保设备有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号