技术 | 煤磨原煤仓技改为吊仓的应用效果

引言

某公司煤磨使用ф4.0m×(7.5+3.5)m球磨机,设计台时产量为45~48t/h,功率1600kW,磨机工作转速16.65r/min。其原煤仓一般设计为倒锥形物料仓,由于锥形仓底部下料口尺寸受皮带秤皮带宽度(600mm)的限制,尤其是夏季雨水多更为明显,原煤水分大,料仓容易出现物料挂壁现象。在使用过程中,断料频繁,易抽芯,需专人监护。下料不畅造成袋收尘器出口温度超出控制范围,严重影响磨机、袋收尘系统的安全运行。

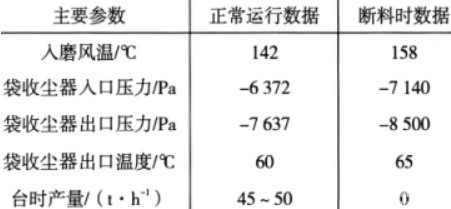

针对煤湿抽芯、挂壁断料现象,我们先在锥体处加装空气炮,断料时人工振打。当断煤严重振打频繁时,由于物料上下落差高,在空气炮气体喷吹作用下,原煤下落过程冲击皮带秤,造成原煤四处飞溅,还导致尾部滚筒包煤,清扫器短时间不能将原煤清走,严重断料时恶性循环。这种现象既保证不了磨机的产量,也不利于皮带秤的安全运行,需要停机人工清理,周围环境也无法保持,工人劳动强度大,煤粉仓没有充足的煤粉,影响窑系统持续稳定运行。正常运行数据与断料时数据对比见表1。

表1 正常运行数据与断料时数据对比

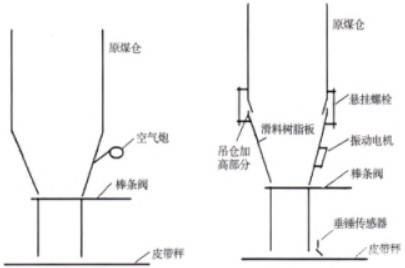

利用2015年6月检修,我们在原煤秤下料口向上5m处增设平台,6等分此处原煤仓体,使用厚度16mm钢板上下对称加焊法兰并加固,使用6组M42mm×900mm的双头螺栓固定,两端使用双螺母防松;将上下法兰中间仓体割断,使其形成悬挂吊仓,螺栓为悬挂构件,下半部分仓体加高200nlnl,防止溢煤;同时在吊仓下部分加装一台2.2kW振打电机,取消空气炮;仓体内部安装滑料树脂板;在皮带秤下料出口500mm处,加装一重锤式感应器,与振打电机加装连锁,并连接中控,正常运行重锤始终与原煤接触,当原煤断料时,重锤垂直悬挂,接近开关接收信号后传输给振打电机,振打电机自动振打,待下料后,原煤与重锤接触后,振打停止,如此反复振打,实现自动下料。

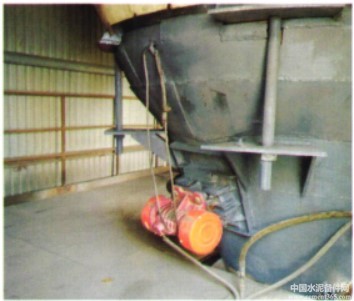

改造前后的原煤仓结构见图1,吊仓加高部分见图2。

图1 改造前后的原煤仓结构

图2 吊仓加高部分

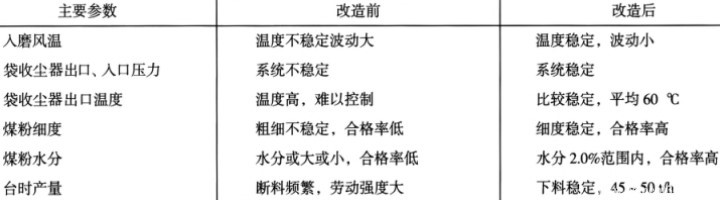

经过改造应用至今,磨机运行稳定,再没有发生断料现象。稳定了窑系统的工艺煅烧,解决了因原煤断料造成的磨机空运行,有效地控制了袋收尘器的出口温度,极大程度地降低了工人劳动强度。目前该方案已推广到调配库物料仓使用。改造效果详见表2。

表2 原煤仓改造前后数据对比

作者:姜德生,褚衍朋,徐基军,梁孝华,吕东海

来源:《山东泉兴水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号