技术 | 水泥粉磨系统节能优化技术改造

引言

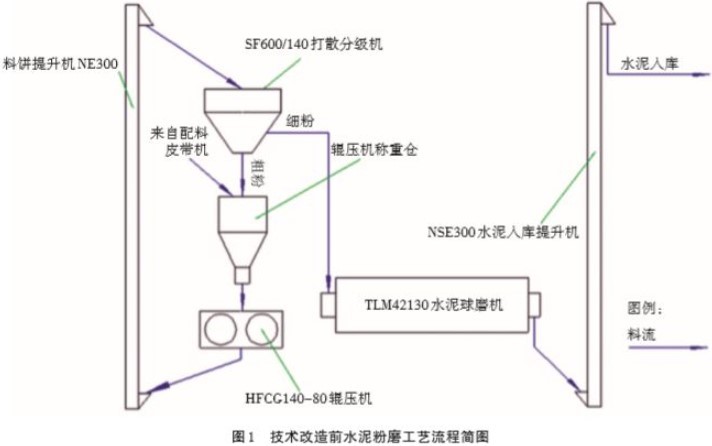

某公司现有水泥粉磨站年产水泥100万吨,采用ϕ4.2m×13m球磨机+HFCG140-80辊压机+ SF600/140打散机的联合粉磨工艺系统,该系统电耗34kWh/t,产量120t/h(以生产P·O42.5为准),与国内先进企业的粉磨系统相比(电耗25kWh/t左右,产量200t/h(以生产P·O42.5为准)以上),存在能耗高、产量低的问题,严重制约了公司发展。针对该问题,公司进行了技改。技改后,增产降耗效果明显。现将技改情况进行详细介绍。

1.1 改造前的粉磨工艺流程

1.2 预粉磨系统存在的问题

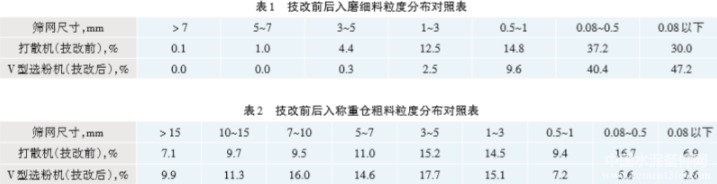

改造前,预粉磨系统配置一台SF600/140打散机。通过打散机的细料和粗料粒度分布情况可知(见表1、2),打散机分选的入磨细料细度较粗(0.5mm筛筛余为32.8%),而重新进入稳流称重仓的粗粉中则含有较多的细粉(0.5mm 以下占23.6%)。表3显示,打散机的选粉效率仅有52.5%。通过表1、2、3中的数据可知,打散机没有很好地起到粗细粉分离的作用,进而影响到辊压机挤压效率和球磨机粉磨效率。由于重新进入稳流称重仓的粗料中含有较多的细粉,且没有很好的办法去除这些细粉,导致稳流称重仓内容易塌仓;再加上侧挡板位置不合理,导致出现漏料、下料速率无法控制等状况,使辊压机下料管内无法形成稳定连续的料柱,影响了辊压机做功。

1.3 球磨机粉磨系统存在的问题

该厂原工艺采用的是开路磨系统,作为开路磨,为满足细度指标要求,磨内物料必然存在流速过低现象,这就容易出现过粉磨情况,使粉磨效率降低,产量降低,能耗增高。从表3中也可看到,技改前出磨水泥<3μm的细粉含量高达13%,而3~30μm的细粉含量仅为57.7%,水泥的早期强度无法充分发挥。

二、改造思路和方案

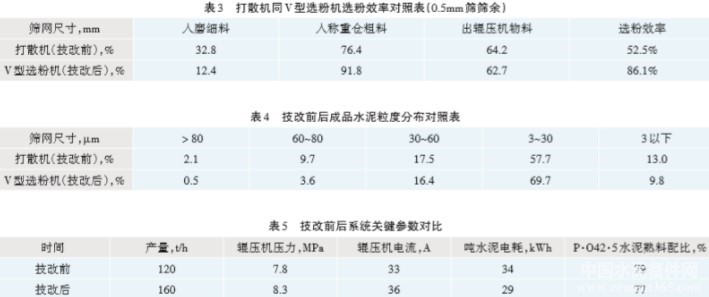

针对预粉磨系统,将打散机整体拆除,增加了 一台JDVX-3000型V型选粉机以及配套的旋风收尘器和循环风机。同时,将稳流称重仓下部下料棒阀改为电动闸板,以方便随时调整下料速率;改变了侧挡板的位置,使侧挡板更贴近压辊;在稳流称 重仓上增加了收尘管,以去除稳流称重仓中的细粉,确保形成稳定料柱,保证辊压机做功。

针对球磨机系统,在磨尾增加了一台S-3500型高效涡流选粉机以及配套的提升机和循环风机等其他附属设备,将原先的开路磨系统变为了闭路磨系统。同时,根据入磨物料的细度变化以及闭路磨特点,调整了分仓和研磨体级配,将原有的三仓改为了两仓,一仓配球,二仓配段;去除了ϕ70mm 和ϕ60mm的钢球,增加了ϕ40mm、 ϕ30mm、 ϕ25mm 和ϕ20mm的钢球比例,增加了一仓的研磨能力。

技改后,经辊压机挤压后的料饼由料饼提升机送入V型选粉机;分选后的粗粉重新回到稳流称重仓,进入辊压机挤压,细粉由旋风收尘器收集喂入球磨机;经球磨机粉磨后的物料经新加磨尾提升机送入高效涡流选粉机;经高效涡流选粉机分选后的 粗粉重新回到磨机再次粉磨,细粉经入库提升机、空气输送斜槽入水泥库。

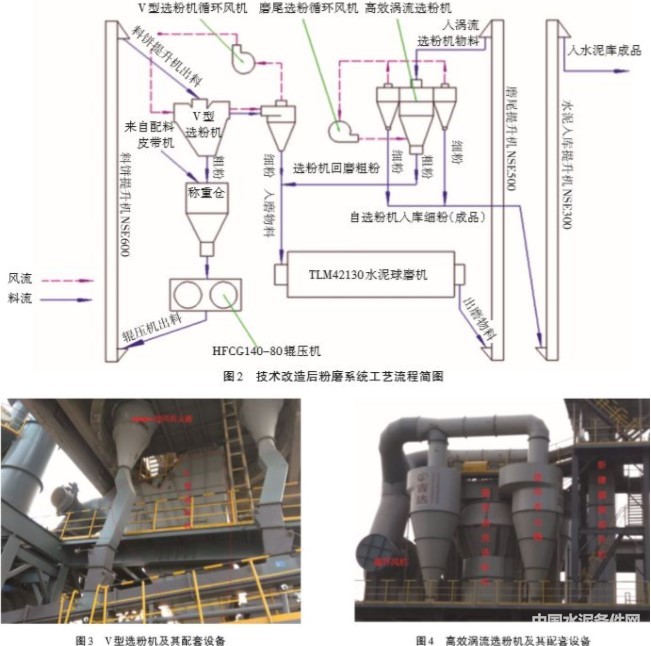

技改后工艺流程图见图2,新增加的V型选粉机、高效涡流选粉机及其他配套设备见图3、图4。

4.1 V型选粉机的相关数据分析

4.2 技改后成品水泥的粒度分布情况

通过表4可知,磨机系统技改后,成品水泥与技改前相比,3μm以下过粉磨细粉减少了3.2%,3~ 30μm的细粉含量增加了12.0%,有效减少了水泥过粉磨,减少了电耗,同时3~30μm细粉含量的增加使水泥性能得到更加充分的发挥。

4.3 技改前后其他参数对比情况

在仅计算节约电费的情况下,按照年产90万吨水泥计算,每年可节省电量450×104kWh,按现行电价,年可节省电费300万元,本项目总投资960万元,三年多即可收回成本。

作者:岳庆辉,潘广庆,苗庆峰

来源:《济南万华水泥有限责任公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号