技术 | 白水泥闭路粉磨系统选粉机的改造

引言

白水泥的细度影响其白度,在一定的细度范围内,白度随着细度的增加而提高。白水泥比表面积增大,会增加其对光的反射能力,从而提高白度。其次,白水泥主要用作腻子粉等相关装饰装修材料,水泥细度筛余过大,施工面不平整,有纹路,增大施工难度,对机械化施工来说,粗颗粒会引起喷孔堵塞。因此,高品质白水泥的生产中比表面积和细度控制尤为重要。

四川绵竹某1000t/d熟料白水泥生产线,水泥粉磨生产采用“水泥磨+O-Sepa选粉机+袋式除尘器+尾排风机”组成的一级闭路系统。生产中,粗颗粒窜入成品影响质量。为解决该问题我们对选粉机进行了改造。

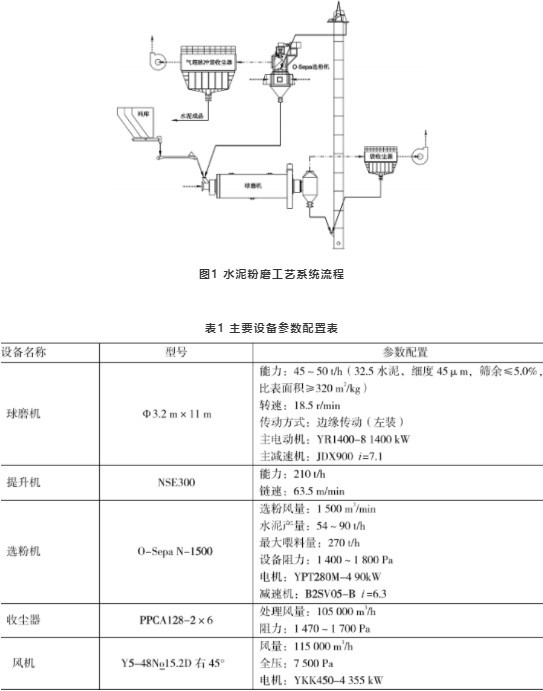

白水泥粉磨工艺流程见图1,主要设备配置见表1。

该粉磨系统采用O-Sepa N-1500选粉机作为成品分选设备,转速高,长期维持在46Hz(219r/min),系统产量47t/h,成品比表面积(4500±150)cm2/g,80μm筛余<4%,45μm筛余<8%,选粉效率较低(30%~35%)。

该系统磨尾与选粉机二次风口由管道串联,实现磨内通风,通过选粉机进风口阀门控制风量以调整磨内风速。实际操作运行中,选粉机用风量与磨内用风量往往不是绝对匹配,导致磨内风速和选粉机用风难以控制在最佳状态。

成品中出现粗颗粒,严重影响产品质量。O-Sepa 选粉机采用上进料方式,加之转笼高速旋转,离心力大,粗颗粒经抛撒后由静态叶片反弹穿过转笼,进入成品。

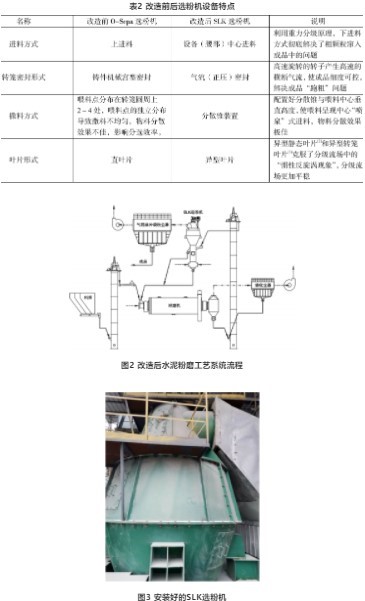

根据产品质量要求,决定将O-Sepa选粉机改为SLK型空气打散涡流选粉机(见表2),另外,在磨机后增加除尘器,形成单独的磨内通风系统,方便灵活调节磨内风速。改造完成后,期望成品比表面积达到(4 500±150)cm2/g,80μm筛余<1%,45μm筛余<5%,选粉效率≥60%,杜绝成品中出现粗颗粒现象。SLK选粉机设备7天安装完毕。改造后工艺流程见图2。改造后现场照片见图3。

在SLK型选粉机较长的重力沉降空间和选粉区域稳定流场的作用下,杜绝了粗颗粒进入产品影响水泥质量的问题。系统产量提高,选粉机转速降低。改造前后数据对比见表3(生产P·W32.5)。

表3 改造前后数据对比

从表3中可以看出,改造后系统运转情况明显优于改造前:系统产量提高约17%,选粉机运行转速降低15Hz,电流升高19 A,选粉机能耗由0.77kW·h/t降为0.57kW·h/t,系统主要设备能耗由38.2kW·h/t降为33.8kW·h/t。另外,成品80μm、45μm筛余细度下降2%~3%,这些改变得益于SLK型空气打散涡流选粉机独特的结构形式和分选特点。

选粉机选粉效率由原有30%~40%提高至50%~60%,但未能持续稳定在60%以上,分析其原因是系统产量提高后,选粉机喂料浓度过高,选粉区域处理能力达到阀值,影响选粉效率。

白水泥作为一种特种水泥,水泥成品要求比表面积高,80μm、45μm筛余细度控制严格。本次技改,增加了磨内通风系统,用SLK型选粉机替换了原O-Sepa选粉机,解决了长期困扰厂家的水泥粗颗粒多细度不易控制的质量问题,满足了水泥用户需求,并且较大幅度提高了产量,实现了节能降耗的目的。

作者:伍晓辉1,曾庆红2

来源:《1绵阳西金科技发展有限公司;2四川宗盛特种水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号