技术 | 硫铝酸盐水泥熟料烧成系统的技术改造

引言

某公司硫铝酸盐水泥熟料采用窑外预分解工艺技术生产,生产线配套ф2.7m×50m回转窑、单系列五级旋风预热器和LHL管道式分解炉、推料棒式篦冷机,经冷却的熟料由链板式输送机送至熟料库中储存。

该生产线投产以来,烧成系统的熟料产量长期在400t/d左右,一直没有达到600t/d的设计目标。烧成系统长期存在人窑生料喂料量不稳定、冲料频发、工况波动大等现象;篦冷机冷却效果不佳,出篦冷机熟料温度高;熟料煤耗电耗也偏高,生产成本偏高。针对这些问题,公司于2019年6月~7月停窑维修期间对烧成系统进行了技术改造。

1.1 改造前烧成系统运行参数

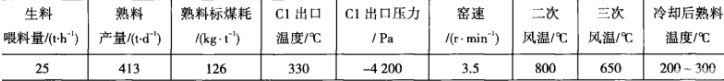

技改前,烧成系统的主要运行参数见表1。从表1可知,系统投料量没有达标,二三次风温低,出冷却机熟料温度高。据此,我们结合现场情况,将技改目标放在喂料系统和冷却机上。

表1 改造前烧成系统运行参数

1.2 喂料系统存在问题的分析

原有入窑生料秤计量系统采用带裙边的皮带秤,规格为B800×2500mm,喂料量程为2~50t/h,喂料系统采用双管螺运机,规格为ф300mm×2500mm,正常生产过程中喂料量波动大,冲料时最大波动幅度可达±10t/h。大波动的入窑生料量引发冲料时,预热器塌料频繁,煅烧制度难以控制。相比较通用硅酸盐水泥生料,硫铝酸盐水泥生料中的石灰石含量减少30%,生料细度控制在80μm方孔筛筛余≤12.0%,生料堆积容重偏低,生料粉流动性较好。改造前的喂料系统对流动性好的生料无法实现稳定控制,是喂料量波动和频发冲料现象的根本原因。

1.3 熟料冷却效果差的原因分析

二三次风温低,出冷却机熟料温度高,原因在于:出窑的熟料在篦床上分布不均匀,篦床上熟料存在“红河”现象;硫铝酸盐水泥熟料煅烧温度仅为1300~1350℃,烧结范围较窄,大块窑皮较多,熟料堆积密度仅为(1000±50)g/L;篦冷机篦床的有效冷却面积为14.5㎡,冷却面积未充分考虑硫铝酸盐水泥熟料的特点,冷却风机的配置能力也偏小。这样一来,产量稍微提高,出冷却机的熟料温度就会更高,红料频现,威胁着熟料输送设备的安全运行,设备故障率较高。

1.4 熟料输送能力偏小

改造前,熟料输送采用链板输送机,输送能力最大为30t/h,为减少大块熟料卡堵破碎机,熟料破碎机采用颚式破碎机。技改后,熟料产量将显著提高,且熟料堆积容重偏低,原有的设备输送能力严重不足,需要重新考虑设备选型。

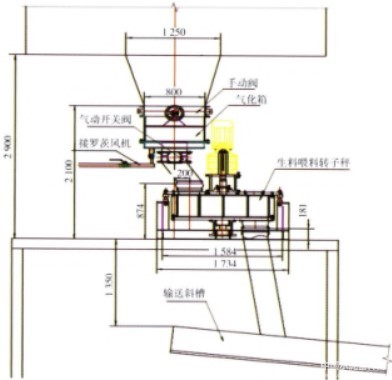

2.1 喂料系统的改造

取消原有的皮带秤计量和双管螺运机输送设备,量身定制TSFC12生料转子秤,喂料量程为0.5~50t/h,其工艺布置见图1。生料由称重小仓直接喂入转子秤,使得秤体内物料均匀填充。由于该转子秤流量调节方式前馈式调节,相比较于传统的流量阀后馈式调节,更快速、准确到位,流量跟踪迅速,在入窑生料喂料计量实际使用中,喂料波动范围较小,计量精确。

图1 改造后的喂料系统

2.2 熟料冷却系统的改造

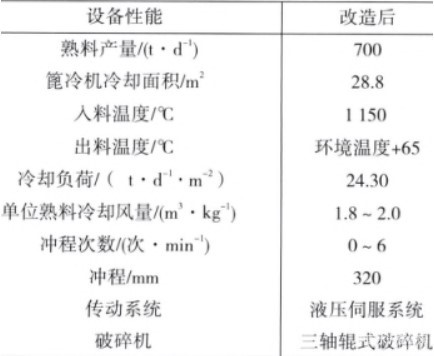

原有篦冷机的前端布置有窑头电气室,已没有足够空间通过增加篦冷机篦床长度来增加冷却面积。将原篦冷机整体拆除,更换为第四代步进式稳流篦冷机,篦冷机的平面布置方向与回转窑方向垂直布置,篦床宽度为2400mm,长度为12000mm,篦床有效冷却面积增加至28.8㎡,冷却风机全部为变频调节。改造之后的篦冷机分两段,第一段固定床,篦板倾斜10°布置;第二段分三个室,配套新的液压站和润滑站。考虑到在硫铝酸盐水泥熟料生产过程中大块窑皮较多的特点,熟料破碎机采用了三轴辊式破碎机。改造后的篦冷机参数配置见表2。

表2 新篦冷机的技术参数

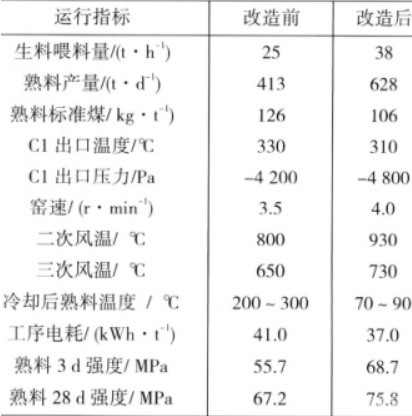

技改后,生料喂料波动幅度减少至±0.5t/h,预热器频繁塌料得到彻底解决,煅烧工况稳定,熟料产量超过600t/d。第四代步进式稳流篦冷机采用液压伺服系统,运行稳定。冷却后的熟料温度明显降低,经高温辊式破碎机破碎后的熟料粒度小于25mm,粒度均匀。从表3可知,技改后的熟料标准煤耗降低20kg/t,熟料工段电耗降低3kwh/t,按照年产15万t硫铝酸盐熟料来计算,每年可节约生产成本300万元。

表3 改造前、后的烧成系统运行参数对比表

作者:王志通

来源:《广西云燕特种水泥建材有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号