技术 | 水泥窑系统设备腐蚀问题的分析研究

前言

某公司项目烧成投入运行不到一年时间,C6旋风筒的内筒全部脱落。针对该问题,通过与相关技术人员交流,并进行现场取样和数据收集,我们就C6内筒脱落的问题进行了详细,提出了改进措施。

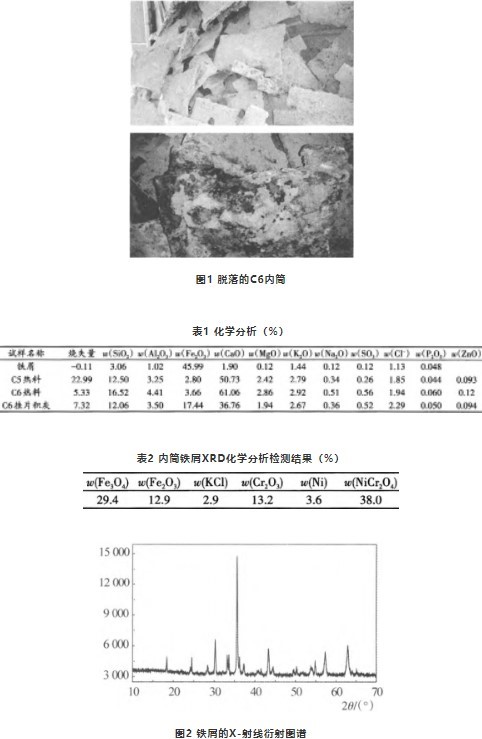

该项目自投产运行,系统运行良好,生产稳定。但在更换含高氯的矸石以后,系统出现严重结皮,结块现象,影响到系统的正常运行。通过调整配料后,系统恢复正常,能稳定运行,但很快出现内筒脱落现象(见图1)。

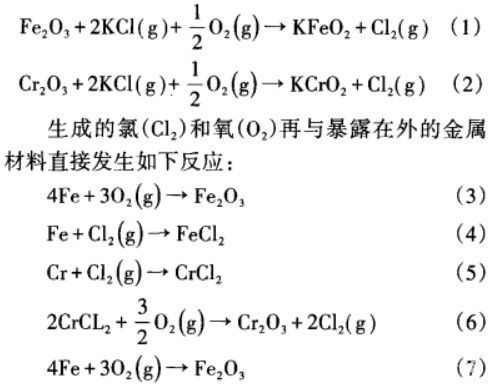

经现场取样,内筒铁屑、热生料和挂片积灰分析结果见表1,表2和图2。

其中铁屑w(MnO)=0.96、w(Cr₂O₃)=27.75、w(NiO)=16.66;挂片积灰w(MnO)=0.40、w(Cr₂O₃)=9.41、w(NiO)=5.48。

从图1中脱落的内筒挂片状况,表1、表2热生料及内筒剥落铁屑的成分分析可以判定,旋风筒内筒的加速腐蚀失效与氯化腐蚀密切相关。

鉴于很多氯盐具有低熔点、挥发度的特点,在工作环境中存有高浓度的氯化物(各种含氯盐等),高温下极易形成气态氯化物,对内筒氧化层保护膜产生腐蚀。研究表明,氯与金属及金属氧化物发生反应主要有两个途径进行:(1)氯化物与金属表面的膜或金属直接反应:(2)含氯的各种盐与金属或氧化物发生热化学腐蚀。

实验研究证实:以铁(Fe)、铬(Cr)、镍(Ni)、锌(zn)为基本元素的经冶炼得到的各种合金工程材料,置于合适温度(750℃~850℃)下、在含有一定量的KCl、NaCl物质气氛环境中,均会导致金属材料的加速腐蚀,尤其在其保护膜层遭遇到破坏后,其腐蚀更加迅速。与金属表面的氧化膜物Fe₂O₃、Cr₂O₃发生的反应如下:

上述的一系列反应,势必导致固有金属保护层遭到破坏,形成新的腐蚀面,由于固相腐蚀层中频繁地发生氧化腐蚀反应,腐蚀层内外频繁的物质交换,造成腐蚀层体积出现较大变化,导致腐蚀层出现隆起(体积膨胀产生压应力)、开裂(体积收缩产生拉应力)、疏松(脱离固有的金属体)等现象,在外力的作用下,极易脱落。

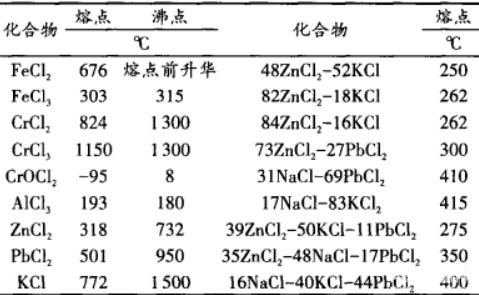

几种常见的氯化物及其氯化物的混合物熔点和沸点如表3所示,在160℃~880℃的范围内。含氯盐及其复合物的沸点较低,极易汽化或升华,在金属膜表面冷凝形成“电解液”,造成电化学腐蚀。

表3 几种金属塑氯化物及混合氯化物的熔点和沸点

在水泥生产系统中,尤其在160℃~880℃的温度范围内,存有诸多以纯金属铁(Fe)、铬(cr)、镍(Ni)为主体基质的合金材料,如旋风筒内筒、管道、风机叶片和内壳体等,均暴露在高温烟气中。由于水泥生产过程的特殊性,对于使用含有超量元素氯、硫、钾、钠、锌、铅等元素的原、燃料及替代物,在高温作用下,会从水泥生产的原、燃料及替代物中游离出来;并形成熔融态物附着在合金材料表面,不可避免地会对合金材料产生电化学腐蚀。

结合该公司前一段时间的生产状况,因原料中的氯含量较高,在预热器内产生了富集,热生料中的氯离子最高超过了7%,远高于一般水泥生产线要求的0.015%的水平,经过检测还发现原料中存在较高的KCI+NaCl盐(含量接近3%),同时还存在一定量的ZnO,这些都是造成C6级内筒腐蚀的重要元素。

因此,建议在生产中应严格控制原、燃料及替代物中有害成分的含量,或是通过旁路放风技术降低预热器内有害成分的含量,避免对生产过程和设备造成不必要的影响。

三、结论与建议

(1)在生产过程中,尤其在原、燃料及替代原、燃料的选择方面应尽量控制干扰水泥生产的元素的含量水平。尤其w(K₂O+Na₂O)<1.5%,w(Cl-)<0.015%,w(SO₃-)<1.0%,w(P₂O₅)<0.8%。如果原料中含有的氯超过0.015%时,应严格控制铅、锌元素的存在,当铅、锌含量>0.5%时,严格控制氯元素的存在。

(2)在生产的过程中,需要注意原燃料中其它微量元素的分析。尤其在主要氯化物含量小于98.5%时,必须要加强其它元素的检测和判断分析工作。

(3)生产过程中必须注意和加强稳定因素控制。控制原、燃料及替代原、燃料的化学成分的稳定性,使其各项检测控制指标的合格率控制在85%以上;系统操作过程中应保证风、煤、料及回转窑窑速控制的稳定性,不要大起大落的操作,其平均波动范围应控制在±5%以内;加强系统几个参数点的控制:窑尾温度1100+25℃,氧含量0.5%±0.2%;分解炉出口温度885+5℃,氧含量0.8%±0.1%;预热器C1级出口:氧含量2.5%±0.5%,温度6级控制在305±150C,5级控制在315±10℃;窑速波动范围在±5%以内。

(4)生产过程中发现异常现象必须找出原因,不能使得系统“带病”运行,否则会带来不可挽回的后果。对于事前尚未搞清楚的原、燃料替代品或废料,尤其原料或废料所含微量元素不清楚的情况,应严格禁止使用。

作者:刘渊1,张骋2,蔡玉良1,吴建军1

来源:《1中国中材国际工程股份有限公司;2邯郸中材建设有限责任公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号