技术 | Φ4.2m×14.5m闭路磨系统技术改造实践

某水泥厂现有#1和#2线两套水泥磨系统,均为ф4.2m×14.5m纯球磨机闭路磨系统,球磨机装机功率4000kW,并配套有O-Sepa N3000高效选粉机,系统采用了双收尘器及风机,即磨内通风由独立的收尘通风系统。在生产P·O42.5R水泥时,由于系统产量低、电耗高,不能满足实际供需要求,同时也给生产调度及设备正常维修带来了很大的压力。对比分析后,对两套系统进行改造。

针对磨机生产能力不足,新增两套HFCG180-160辊压机预粉磨系统,分别与相邻的两套球磨机系统配套成挤压联合粉磨系统。两台球磨机分别采用不同的改造路径,其中将#1球磨机维持闭路系统,由于其已有的选粉机能力受限,将#2原球磨机闭路系统的O-Spea选粉机和风机移至#1球磨机闭路系统,两套选粉机系统为#1球磨机闭路系统服务。#2改为开路系统,希望使水泥性能,尤其是标准稠度需水量等性能更优。即#1线采用HFCG180-160+V+ф4.2m×14.5m双闭路系统,#2采用HFCG180-160+V+动态选粉机+ф4.2m×14.5m开路系统。两条工艺线的实质是,水泥原料经辊压机预粉磨后,将V选细粉物料提前选粉的更细一点进入磨机粉磨后直接为成品,还是V选细粉不经选粉,放粗一点到球磨机闭路选粉机再分选。

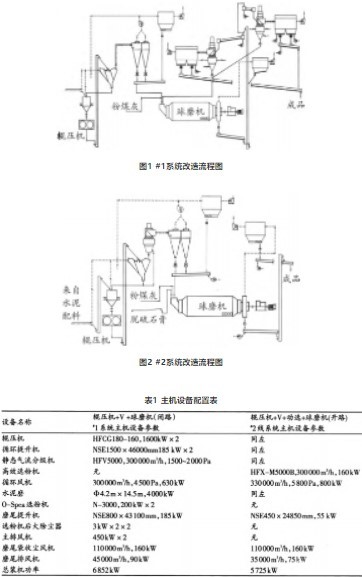

#1系统改造工艺如图1所示。原料通过皮带机直接送至辊压机稳流称重仓,经辊压机挤压后,再由提升机送入V型气流分级机,出气流分级后的粗料返回稳流称重仓进行二次挤压,细粉由风带入旋风筒收集后由斜槽输送至原水泥磨,分选出的较粗颗粒返回辊压机称重仓。出旋风筒的含尘风大部分回到气流分级机内循环使用,少部分进入新增的收尘器内,收尘器收集下来的粉尘也随斜槽入磨。出磨物料由提升机提起后分别送至原有的两套选粉系统中,选粉的细粉即为成品,由收尘器收集后由原有的水泥入库系统输送入库,出选粉机的粗粉返回磨机。#2系统改造工艺如图2所示。与#1不同的是,出气流分级机的细粉进入高效选粉机进行再次分选后,进入旋风筒收集的物料与辊压机收尘的细粉一起入磨,出磨物料即为成品送入水泥库。#1,#2系统主机配置见表1。

由表1可知,辊压机部分,#1线比#2线装机功率少330kW。球磨机房部分,#1线比#2线装机功率多1457kW。

3.1 设备和工艺运行参数对比

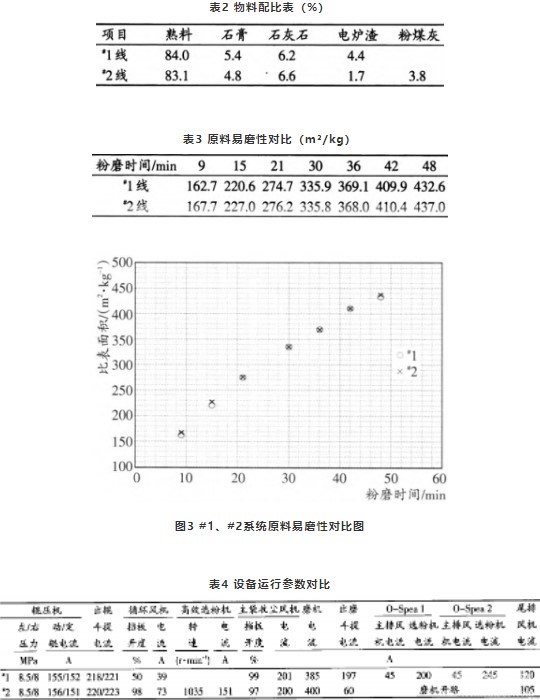

#1和#2线熟料、石膏和石灰石配比基本相同,电炉渣和粉煤灰的掺入量略有不同,具体见表2。采用ф305mm×305mm磨机,对取自#1、#2原料按配比做易磨性对比,见表3和图3,可以看出,比表面积随着粉磨时间的变化曲线基本一致,两条系统原料易磨性基本相同。推断由于原料易磨性引起的产量差别可以忽略,着重考虑设备和工艺运行参数等引起的产量等差别。

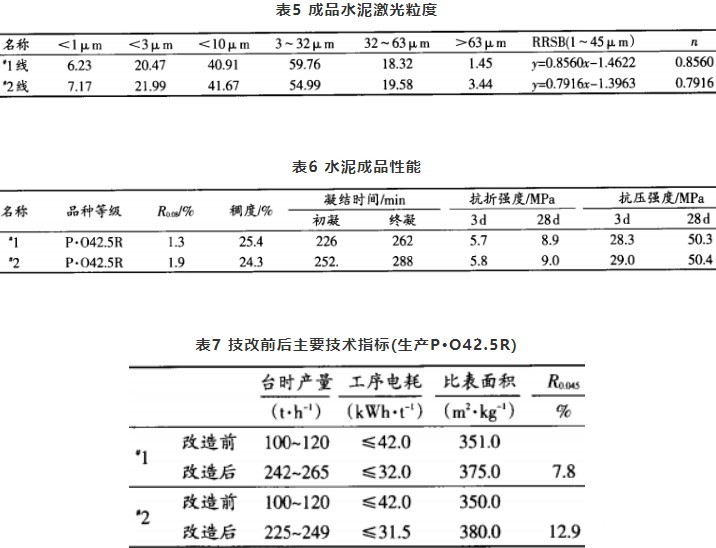

表4是设备运行参数。#1系统球磨机闭路两个并联的选粉机主排风机功率较大,用电较多。两个选粉机电流略有不同,这与喂料多少和选粉机转速有关。#2系统配置动态选粉机系统后,循环风机挡板开度较大,下进风选粉机转速较高,阻力加大,以便选出较细的物料入磨。这种高风高转速的操作参数同样也会增加循环风机的用电量,需要在操作中做出合理的调整,以便节电。

3.2 技改前后主要指标对比

表5是成品水泥激光粒度分布,表6是成品水泥物理性能。从颗粒分布RRSB方程的斜率n值看,#2线低于#1线,说明#2颗粒明显比#1颗粒分布宽。在物理性能上,#2线比#1线标准稠度需水量低。由于#2比#1微细粉含量较多,#2系统3d强度略高一点。而在后期强度上,两者基本持平。

改造前后主要技术指标如表7。改造后两条系统成品水泥比表面积有了很大提高。产量分别达到改造前的2倍多,电耗节省至少24%左右,节能降耗效果显著。

本次系统改造,将现存原球磨机闭路系统选粉机和风机合理移用,改造为一开一闭两条粉磨系统,不但节省投资,而且水泥细度和比表等指标先进、工艺操控方便、提产节电效果显著。

作者:蔡文举

来源:《中建材(合肥)粉体科技装备有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号