技术丨某公司Φ4.2×13m挤压半终粉磨技术改造实践

随着辊压机的大型化,在辊压粉磨过程中物料的成品细粉量大幅增加,这就为水泥挤压联合粉磨增设预分级工艺提供了现实需要,辊压机产生的大量细粉可被分级机选出作为成品,同时有效控制入磨物料粒度均在~0.2mm 以下,其入磨物料比表面积可达到200m2/kg以上,可大大提高系统综合产量。某公司水泥粉磨站二期工程采用三分离分级设备及新工艺,投产后其产量得到大幅度的提高,运行成本和电耗大幅下降。

三分离选粉机是根据挤压联合粉磨工艺特点开发的新型分级设备,该设备是将改进型动态选粉机与轴向分离器集合在一起的新一代高效选粉设备。

其工作原理:物料在辊压机的挤压作用下,产生大量微细粉,混合料进入V型选粉机进行初分级后,其小于1.0mm的粉料随风进入三分离选粉机,在三分离选粉机的轴向分离器的作用下,分离出0.2-1.0mm的粗颗粒返回辊压机;小于0.2mm的颗粒物料随气流进入导风叶片和笼型转子平面涡流力场进行再分级,达到成品粒径的物料颗粒被旋风分离器收集;分离的部分中细粉进入管磨进行研磨。实现半终粉磨预分级的实际效果。

该公司水泥粉磨站二期工程采用一台180-120辊压机、V型选粉机、三分离预分级机、Φ4.2×13m管磨机、TS5000高效选粉机的双闭路磨工艺。

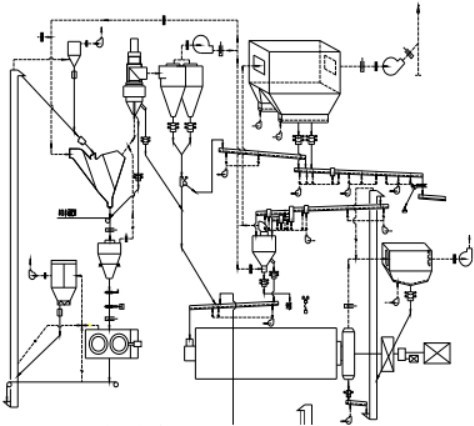

工艺流程详见图1:来自配料站的物料由皮带输送机送入挤压机上部的稳流称重仓内。

图1 水泥挤压半终粉磨预分级系统工艺流程

稳流称重仓内的物料经辊压机挤压后,由提升机送入V型气流分级机,出气流分级后的粗粉返回稳流称重仓进行二次挤压,细粉(<80μm以下颗粒占 70%-85%、<30μm以下水泥成品颗粒所占比例约为20%以上)随气流进入三分离预分级选粉机,首先分离出由辊压机挤压过程中产生的≤30μm的(半成品)由气流带入旋风筒收集后随成品斜槽送入成品库,≥1mm大颗粒及部分1mm-200μm的粗粉回稳流称重仓,其余部分1mm-200μm的粗粉送入管磨机粉磨,80μm-200μm细粉入管磨机粉磨。

出磨水泥及磨尾收尘系统收集的水泥经提升机斜槽送入高效选粉机,出选粉机含尘气流经收尘器收集后成品和由辊压机挤压过程中产生的成品一同入成品库。选粉机分选出粗粉重回磨头入磨机再次粉磨。粉煤灰从储库直接计量后由斜槽提升机送入磨机粉磨。

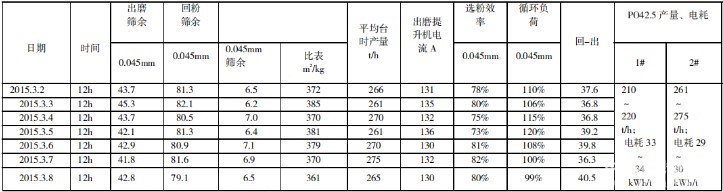

改造实施后从2015年3月1日开始投料生产,3月2日平均台时产量达到266t/h,水泥粉磨电耗29.6kWh/t熟料。3月2日到3月8日2号水泥磨生产(P·O42.5)运行数据详见表1。

表1 2号水泥磨生产(P·O42.5)运行数据

由表1可见:2号水泥磨平均台时产量比1号水泥磨平均台时产量高20%以上,电耗低4kWh/t左右。

(1)在水泥挤压半终粉磨系统中,采用三分离动态选粉机可分选的物料颗粒粒径范围大致分为:1mm-0.2mm的粗颗粒,小于0.2mm的细颗粒以及成品粒径(其中小于45μm的颗粒粒径含量大于70%)。

(2)通过三分离动态选粉机分选的进入管磨机小于0.2mm的细粉,由于入磨物料的颗粒粒径分布范围变窄,更利于球磨机研磨机理,提高球磨机研磨效率。

(3)在水泥挤压半终粉磨系统中,采用三分离动态选粉机,可优化系统中的部分工艺技术参数,系统产量提高了20%以上,水泥粉磨电耗下降 4kwh/t左右。

作者:张惠平

来源:《合肥水泥研究设计院》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号