技术丨某公司4000t/d熟料线烧成系统技术改造

前言

某公司新型干法熟料水泥生产线项目于2011年5月动工建设,2012年11月点火试生产。该项目地处青海省格尔木市,海拔为3318m。其烧成系统采用了CD设计的双系列五级旋风预热器,ф4.8m×72m回转窑,第四代篦式冷却机等设备,燃料采用烟煤。该生产线原设计熟料产量为4000t/d(最大4400t/d)。投产以来烧成系统的生产运行一直不太正常,生产线运转率低,设备内部构件寿命短,煤耗较高,预热器出C1温度偏高,预热器内部温度分布不合理等,为此对该生产线进行诊断并实施技术改造,从而达到节能降耗、稳定运行的目标。

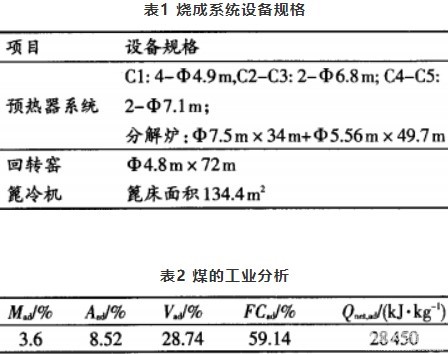

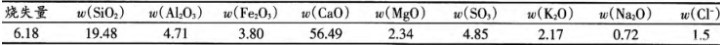

该生产线预热预分解系统采用了双系列五级预热器,其规格见表1。燃料采用烟煤,其工业分析结果见表2。原料采用有色金属灰渣配料。

该生产线烧成系统存在的问题如下:

(1)预热器系统温度偏高。C1出口温度高达390℃左右;C2和C1旋风筒出口风温只相差约90℃,C5、C4、C3筒的出口温度温差都很小;分解炉温度偏高,达到1000℃左右。

(2)预热器系统结皮多。结皮主要分布在分解炉,C3、C4、C5的旋风筒,出风管及下料管内。生产过程中,因旋风筒内掉结皮,频繁造成预热器堵料。

(3)预热器耐火材料使用寿命短,内筒挂片、撒料板等寿命缩短。

(4)入窑分解率低,只有85%~92%左右。

(5)高温风机磨损严重。

此生产线设备规格选型相当于平原5000t/d规模生产线的配置,在海拔为3318m的高原,目前实际生产线产能在4000t/d已经达到了较好的水平。主要问题是生产线运转率偏低,设备内部构件寿命缩短,热耗偏高,预热器内部温度分布不合理。

2.1 设备规格配置

该系统预热器内部风速稍偏高,导致物料的停留时间偏短。分解炉容积大约为2300m2,气体停留时间约为5.2s,对于燃用优质煤可以满足,但难以适应原、燃材料的波动。

2.2 原、燃料的问题

根据该厂提供的相关资料看,该项目采用的煤质量很好,属于优质煤,给生产提供了良好的条件。项目生料采用了三组份配料,其中石灰石的品质较好,但是采用的页岩中碱含量偏高,有色金属矿渣中氯含量偏高。尽管有色金属矿渣用量很小,但是其有害成分分布不均,导致系统结皮堵塞。另外所采用的有色金属灰渣不知是经过多少度高温煅烧的,估计其易磨性很差,生料中0.2mm的筛余物2.0%~2.8%估计多数是灰渣料,该料因经过高温煅烧,磨蚀性较强。

2.3 结皮原因

根据该厂反映预热器系统结皮多,结皮主要分布在分解炉,C3~C5旋风筒,出口风管及下料管。可以看出这是典型的氯离子超标导致的结皮。

因为由氯离子超标引起的结皮温度范围比较宽泛,可在1100~350℃广泛的范围内。从预热器结皮料的分析(表3)中可以看出硫、碱、氯均超标,尤其是氯含量1.5%超标比例较高。对水泥厂三种原料进行了预配料,原料中的有害成分分布均匀,有害成分显示不超标。

表3 预热器结皮全分析(%)

但实际显示入窑生料检出的有害成分严重超标,且系统结皮及结皮料有害成分严重超标,可以判断原料中的有害成分非常不均匀从而导致系统内有害成分时而超标,时而不超标。但一旦超标会在系统内形成循环富集,形成结皮,腐蚀设备。

2.4 预热器系统参数

根据水泥厂提供的预热器温度分布看,分解炉出口温度偏高,导致进C5筒温度偏高,但出C5筒温度偏低,说明C5筒区域有吸热反应;C5、C4、C3筒的出口温度温差都很小,如果温度显示没有问题,这个温差小可以说明物料在此并没有充分换热,最终导致C3、C2、C1出口温度偏高;理论计算整个系统预热器断面计算风速偏高,按理系统阻力应该高,但从运行数据看,系统阻力并不算高,说明系统存在塌料现象。

2.5 分解率偏低原因

水泥厂提供的分解率只有85%~92%之间,分析可能是C3旋风筒少部分料短路经C5直接入窑,这也同时解释了C5、C4、C3筒的出口温度温差都很小的原因。

2.6 设备的寿命

从水泥厂反馈的设备运行情况看,设备的易损件寿命较短可能有以下几个原因:

(1)系统内部运行风速较大,容易导致磨损;

(2)系统内部因原料有害成分超标,存在腐蚀现象;

(3)原料中采用的有色金属灰渣是经过煅烧后的废渣,易磨性差,磨蚀性强;

(4)系统内部温度梯度不正常,温度总体偏高;

(5)系统运转率低,冷热交替频繁。上述因素相互作用,导致设备寿命下降。

在保持原有设备规格及土建框架不变的基础上,充分利用现有可靠设备和设施,对烧成系统作适当改造,以降低单位熟料热耗和电耗。

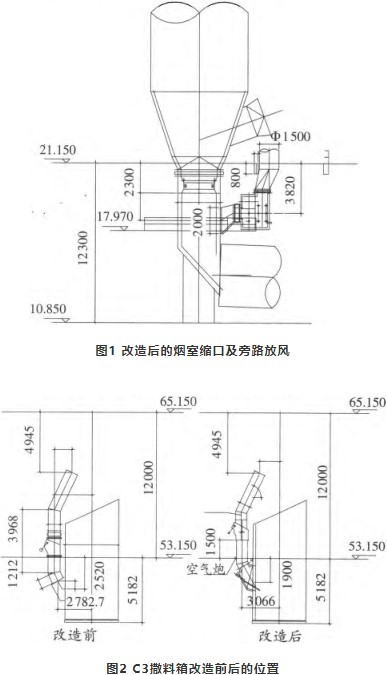

(1)分解炉容积已经基本上能满足目前生产情况,可以不扩大容积。但是烟室缩口处面积过小,致使风速达到了36m/s左右。故在不改变烟室和分解炉外径的情况,将缩口处原来的圆口改为方口,并同时更换此处的膨胀节,见图1。

(2)为解决C2、C3可能有部分物料短路的情况,将C2、C3撒料箱的位置在不动土建框架的基础上尽量上移,增大到内筒底的距离,以便物料能让气流带至下级旋风筒,充分换热,防止物料短路。C3撒料箱改造前后的对比示意图见图2。

(3)为解决漏风带来的热损失,更换C1~C5的翻板阀,更换分解炉上的部分膨胀节。

(4)改三次风进分解炉部分的风管及膨胀节。

(5)为解决原料中有害成分氯离子的危害,增加旁路放风系统。同时生产时,需要严格控制原料的来源,防止有害成分的波动性。

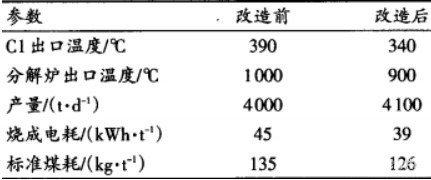

改造后该生产线已于2016年5月顺利投产,表4为改造前后的预热预分解系统参数。

表4 改造前后的预热预分解系统参数

改造后,各级旋风筒出口温度都趋于正常,显示物料在各级预热器中得到较好的换热;C5旋风筒出口温度低于分解炉出口温度,显示分解炉内煤粉燃烧较为充分;物料换热充分,煤粉燃烧充分,为窑系统稳产、高产创造了的条件;熟料产量稳定在4100t/d以上,单位熟料标准煤耗降低了9kg/t,烧成电耗降低了6kWh/t,达到了节能降耗、稳定系统操作的目标。

由表4可知,改造前熟料标准煤耗为135kg/t,改造后标煤耗降至126kg/t,节省标煤5kg/t。以年产熟料127万t计,每年节约标煤0.635万t,折算成实物煤每年节约实物煤0.654万t。以原煤进厂价400元/t计,每年节省原煤成本261.6万元。改造后吨熟料工序电耗下降6kWh/t,以年产熟料127万t计,每年可节电762万kWh。电价按0.6元/kWh来计,每年创造节电效益457.2万元。

该项目高海拔4000t/d预分解系统的成功改造,我们可以看到通过改造有助于水泥企业提高产量、节能降耗、提高经济效益,同时也为以后其它类似的工程项目的技术升级改造提供了有益的参考。

作者:黄锋,于欢

来源:《中材国际工程股份有限公司(南京)》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号