技术 | G级高抗硫酸盐油井水泥的生产实践

引言

某公司地处黑龙江省,自1961年即开始生产油井水泥供大庆油田使用,至今已有六十余年的生产历史。公司目前仍以生产油井水泥为主,除供大庆油田使用外,还供吉林油田使用,近年来销售范围更是不断扩展。回顾公司油井水泥生产发展历程,1961年,以生产75℃(热堵)油井水泥为主;1963年,开发冷井22℃油井水泥并批量生产;1978年.按国家新标准生产45℃油井水泥;1984年,按照美国API规范中A级油井水泥要求进行试验研究,并进行小批量试生产;1991年,全部过渡到生产美国API规范所规定的油井水泥;2016年,开始研制G级油井水泥;2018年,G级油井水泥投入试生产。

G级油井水泥是一种“基本油井水泥”,适用于井深0~2440m的油井“注水泥”,与促凝剂或缓凝剂一起,能够适应于更大的井深和温度范围。在生产该类型水泥时,除允许掺加适量石膏外,不允许掺入其他任何水泥添加剂。G级油井水泥分为中抗硫酸盐油井水泥和高抗硫酸盐油井水泥,公司生产的G级高抗硫酸盐油井水泥2019年的销售量为3000余吨,2020年销售量达1万余吨,逐渐形成了稳定的生产销售局面。现将我公司生产G级高抗硫酸盐油井水泥的熟料烧成、水泥制成的过程简述如下。

1.1 原材料的选择

G级高抗硫酸盐油井水泥主要由硅酸三钙C₃S、铝酸三钙C₃A、铁铝酸四钙C₄AF等矿物组成。GB/T 10238-2015《油井水泥》中规定了G级高抗硫酸盐油井水泥矿物组成的比例,要求C₃S含量48%~65%,C₃A含量<3%,C₄AF+2C₃A<24%,碱含量<0.75%。在选择原材料时,应优先选择碱含量低的原材料。石灰石原料要求:CaO含量t>50%,MgO<2%,碱含量<0.3%,青石率<3%;硅质原料要求:SiO2>80%,碱含量<1.0%;铁质原料要求:Fe₂O₃含量>28%;铝矾土为铝质校正原料。

石灰石原料来自于自有矿山,品位较高,碱含量低,质量稳定;硅质原料可选的几个矿点碱含量差别较大,经过筛选,烟筒山硅石符合质量要求。对原材料实施优化措施后,生料、熟料的碱含量能控制在较好水平,其中生料碱含量<0.3%,熟料碱含量<0.5%。

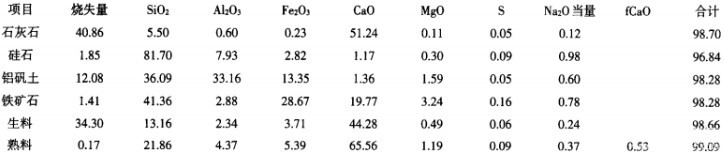

选择优质原煤制备煤粉,原煤质量要求:灰分<27%,热值>22000kJ/kg,煤粉水分<1.0%。原材料、生料、熟料化学成分全分析见表1。

表1 原材料、生料、熟料化学成分全分析,%

1.2 熟料三率值的选择

G级高抗硫酸盐油井水泥熟料要求应具有较高的C₃S含量和较低的C₃A含量,因此,在设计配料方案时,应选择高饱和比、中硅酸率和低铝氧率的配料方案,这样才能保证C级高抗硫酸盐油井水泥熟料四种矿物组成符合生产指标要求。公司G级高抗硫酸盐油井水泥熟料三率值控制指标为KH=0.93±0.01,SM=2.20±0.1,4M=0.75±0.1。

1.3 熟料的生产

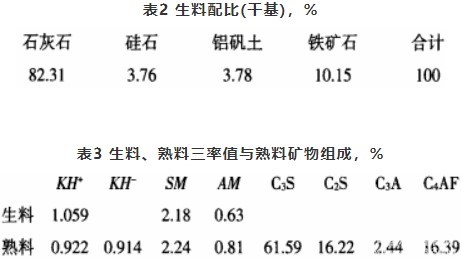

(1)严格按照设计的三率值进行配料,严格控制进厂原材料质量,加大进厂原材料检验和抽查频次,对不同品位的原材料实施均化处理。公司在生产初期,进厂铁矿石的品位较低,Fe₂O₃含量仅为25%,导致生产的熟料铝氧率偏高,C₃A含量偏高,给油井水泥的质量控制增加了难度。之后要求进厂铁矿石Fe₂O₃含量>30%,调整配料后,熟料Fe₂O₃含量>28%,所生产的熟料实际三率值与设计三率值相符,熟料四种矿物组成满足了生产指标要求。生料配比(干基)见表2,生料、熟料三率值与熟料矿物组成见表3。

(2)若要使熟料中四种矿物组成满足配料要求,除了严格控制进厂原材料质量外,还需原、燃材料成分稳定,生料系统的配料计量准确,出磨生料均化,燃煤灰分含量较低。此外,在制备生料时,需控制出磨生料细度<8%,出磨生料合格率>85%,保证生料在煅烧过程中具有良好的反应能力。

(3)在雨季生产时,应严格控制入磨原材料水分,必要时要对水分高的原材料进行晾晒,防止储库下料不畅,影响配料的准确性。

(4)在油井水泥熟料与普通水泥熟料切换生产时,应控制较低的普通水泥生料库位。一般情况下,应在普通水泥生料库存量控制在50%以下后再开始改变生产原料,以保证在最短的时间内切换生产出质量合格的油井水泥生料,从而减少生产过渡期间产生的废料。

(5)为了适应高钙、低铝和低液相量熟料煅烧的要求,需采用合理的操作方法和严格稳定的窑内热工制度。

a严格控制煤、风的最佳配合比,保持火焰的合理形状(煤粉细度控制在<5%为宜)。

b采用“长焰顺烧”的操作制度,使生料在进入烧成带之前,得到充分分解和预烧,使物料在烧成带中进行充分的固相反应。

c根据生料的易烧性,优化烧成温度,调整工艺控制参数。由于G级高抗硫酸盐油井水泥采用较低铝氧率、高铁率配料,生料的易烧性较好,在生料的烧成过程中应控制适宜的温度。一般分解炉出口温度控制在870℃±5℃(比普通水泥熟料低10℃~15℃),窑尾温度控制在950℃±5℃(比普通水泥熟料低30℃~50℃),以防止G级高抗硫酸盐油井水泥烧成过程中温度过高、液相量提前出现,导致发生结圈、结大球等情况,窑内通风不良。熟料烧结时应控制熟料颗粒,以“细小均齐”为宜。

(6)出窑熟料应迅速冷却,以有利于熟料晶体的有序排列和提高熟料的活性。

(7)严格控制熟料升重≥1450g/L,控制游离氧化钙≤0.5%。

(8)不合格熟料分开堆放,以免影响水泥质量。

2.1 水泥粉磨系统的选择

为了有效控制水泥粉磨细度,获得较好的油井水泥颗粒组成,应优先选择闭路系统进行粉磨。据此,公司选用了能力为70t/h(35t/h×2)的水泥粉磨系统,产能适中,生产质量易于调节。

2.2 石膏的选择

在G级高抗硫酸盐油井水泥生产过程中,除使用油井水泥熟料和天然石膏外,不再添加其他任何混合材料,因此对天然石膏的品质要求非常高,尤其需要严格控制石膏中的不溶物含量,从而保证生产的油井水泥各项质量指标合格。经严格筛选,确定使用山东精石膏,其中SO₃≥38%,结晶水≥12%,不溶物<2%,能够满足生产要求。

在油井水泥生产过程中,一是重点做好精石膏的存放工作,不得与其他石膏或混合材料混放;二是加强制成车间和运输队伍间的配合,严格执行化验室指令进行倒运;三是加强现场监督检查,保证各环节的工作质量,防止不溶物含量超标。

2.3 生产过程的质量控制

(1)为了保证出磨油井水泥具有良好的物理性能,对水泥粉磨工艺条件提出以下要求。一是入磨熟料粒度<20mm;二是熟料温度应接近环境温度,油井水泥熟料提前储存在联合储库内,实施陈化处理,尽量延长陈化时间,以达到自然降温的目的;三是使用过程中坚持“先检先用,先储先用”的原则,若熟料温度过高可喷水,但要适量;四是采取水雾喷水并控制水量,防止熟料随储存时间的延长在库壁结块,影响水泥质量,导致库内下料不畅。五是加强磨机的降温和出磨水泥的降温,以防止或减少水泥中的二水石膏的脱水。

(2)确定合理的油井水泥粉磨细度(比表面积),对于保证油井水泥的强度十分重要。试验表明,在石膏掺量相同的条件下,水泥浆的初始稠度及8h抗压强度,基本上是随着粉磨细度的提高而增加,凝结时间也相应变短。因此,在生产G级高抗硫酸盐油井水泥时,必须严格执行磨机操作制度,严格控制出磨水泥的粉磨细度和水泥的温度。

(3)根据油井水泥的特性,必须对生产过程采取更精细化的控制,每1h监控水泥的比表面积、细度和出磨温度,每2h监控SO₃含量,每24h做全部项目的物理检验。一旦发现指标有偏差,应及时采取措施,并将合格率、不合格品、废品产生率纳入车间考核,提高操作员的质量意识。

3.1 水泥样品的储存

我们在水泥生产过程中发现出磨水泥和出厂水泥在凝结时间上存在偏差,特别是在保存条件不一样时,试验结果相差较大。试验发现,储存的环境温度和湿度对油井水泥的性能影响明显。同样的水泥,露天存放与密闭存放,达到同样的试验条件时,凝结时间可相差20~30min,露天放置的水泥由于吸潮导致凝结时间偏长。水泥储存的环境温度越高,凝结时间越短。水泥生产和样品储存过程中应对以上因素加以控制。

生产过程留样措施是,将样品用密封塑料袋封好后,再放入带有密封条的留样桶内,最大限度地保持样品的干燥状态,以保证样品的代表性,有效指导生产,同时保证出磨水泥和出厂水泥试验的一致性。

3.2 出厂水泥的质量控制

根据市场需求,选择了4座单库储量为3000t的混凝土库储存油井水泥,储存能力合计1.2万吨。分库储存可以降低出厂水泥温度,减少凝结时间指标的变化。

为了保证出厂水泥质量的稳定性,增加了油井水泥火车和汽车专用提货通道,避免与其他品种水泥混合使用提货通道。

根据市场和客户的实际需求,通过近三年的G级高抗硫酸盐油井水泥的生产实践,我公司及时调整和优化了水泥生产过程质量控制,完善了质量控制标准和生产工艺,使水泥产品质量不断提升。

2020年,公司生产的G级高抗硫酸盐油井水泥开始供应中石化松原区域用户,实现5000t/年销量。随着销售量的不断增加,G级高抗硫酸盐油井水泥的市场销售地域逐步扩大,西北至300km外的齐齐哈尔市泰来县,东南至700km外的吉林省珲春市,为公司打造特种水泥生产基地奠定了良好的基础。

作者:张红巍

来源:《亚泰集团哈尔滨水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号