技术丨窑头电收尘器实现超低排放的改造

引言

某公司一条2 500 t/d熟料生产线于2005年投入运行,后期技改配套4.5 MW纯低温余热发电系统。窑头热废气经过旋风筒除尘后进入AQC锅炉,经过热交换后的废气进入窑头电收尘器处理,然后外排。窑头电收尘器型号为WDJ105 m3-3-125/10.5/3 ×8/0.4,该电收尘器入口浓度为50 g/Nm3,出口浓度为50 mg/Nm3。相关政策要求,2022年底浙江省水泥行业要实现超低排放,其中水泥窑废气粉尘浓度不超10 mg/Nm3。从该窑头电收尘器的工况来看,粉尘排放浓度难以稳定实现超低排放,必须改造电收器的结构或更换为布袋收尘器。2021年春节期间,对窑头AQC锅炉前旋风筒和电收尘器实施改造,并增设电收尘器内微尘捕集网,实施喷入适量水蒸汽和常温雾化水的措施,不仅降低了熟料粉尘比电阻,还提高了收尘效率,实现了预期的技改效果。

(1)入电收尘器废气粉尘含量高:AQC锅炉前的旋风筒内无内筒,进风蜗壳直径偏小,收尘效率只有75%左右;

(2)电收尘器的电源:电收尘器于2005年投入使用,所用电源为普通硅整流电源,技术落后;

(3)粉尘不易荷电:熟料粉尘比电阻高,不易荷电。

2.1 AQC锅炉前旋风筒结构的改进

AQC锅炉前的沉降室是旋风筒结构,其内部分粉尘未实现沉降,直接经旋风筒排出进入AQC锅炉,导致入电收尘器废气粉尘含量高。旋风筒收尘效率低的根本原因是其结构造成的,旋风筒进口蜗壳直径小,粉尘进入蜗壳获得的离心力不大,进入筒体,恰好无内筒,很容易顺流而出。

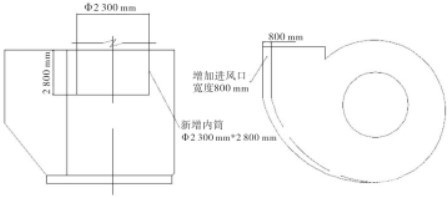

为了提高旋风筒收尘效率,在旋风筒内增设了Ф2 200 mm×2 600 mm内筒,与出风管管径相同;同时旋风筒进风蜗壳往外加宽800 mm,即增加旋风筒上口直径(见图1)。该方法使旋风筒收尘效率由75%达到90%以上。

图1 AQC锅炉前旋风筒改造示意图

2.2 电收尘器电源的更换

水泥窑头电除尘器原使用的电源为普通工频可控硅电源,型号为GGAJ02-1.0 A/72 kV,在使用过程中发现,该电源在高低压合一、节能优化和远程控制方面存在一些技术不足和缺陷,对一些特殊工况特别是高比电阻粉尘就无能为力,从而影响电收尘器的收尘效果。为此,将该电源替换为高频恒流电源,型号为 HLG-2-80 kV/1 000 mA。投用后,电源的工作性能大大改善,收尘效率得到了较大幅度的提高。

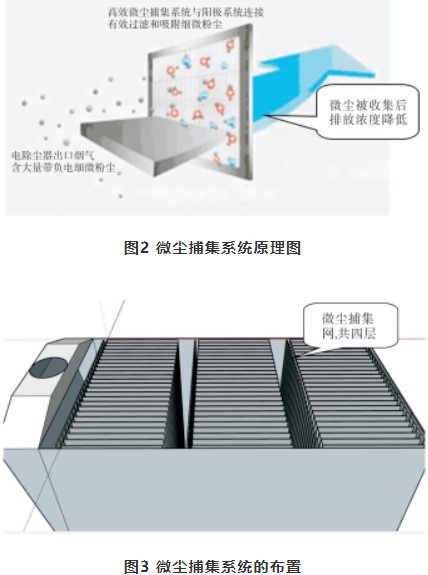

2.3 增加微尘捕集系统

在该窑头电收尘器的改造中,根据微尘捕集系统原理(见图2)增设了四层微尘捕集网系统,与阳极系统连接。增设的微尘捕集系统的布置见图3。

(1)在一、二、三电场的进口侧以及三电场的出口各增加一层微尘捕集系统,共计安装四层,微尘捕集系统高度与宽度保持与原来电场一致。

(2)收尘极板采用横置式微尘捕集极板,框架采用悬吊结构,收尘面为不锈钢材质。

(3)每一层微网设置25块横置式微尘捕集网板,每块网板尺寸为320 mm×10 000 mm,即单层微尘捕集网板总面积为80 m2,四层网板总面积为320 m2。

(4)各层微尘捕集系统与阴极框架相连,利用阴极框架原振动清灰的方式进行清灰。

2.4 降低粉尘的比电阻

经窑头AQC锅炉后到电除尘器进口的烟气湿度较低,一般只有2%,造成粉尘比电阻高。为了降低粉尘的比电阻,在电收尘器进口处安装了雾化喷头,以提高烟气湿度。具体方案是:采用双添加的水汽喷淋,即在AQC锅炉引一部分高温蒸汽的同时添加一部分常温水,利用水蒸气的压力雾化常温水,既能满足烟气调制湿度所需的水量,也能更好地控制烟气温度,也没有喷水常见的结块现象,最大的优点是大大降低了蒸气的使用量,从而提高了电收尘器的收尘效果。

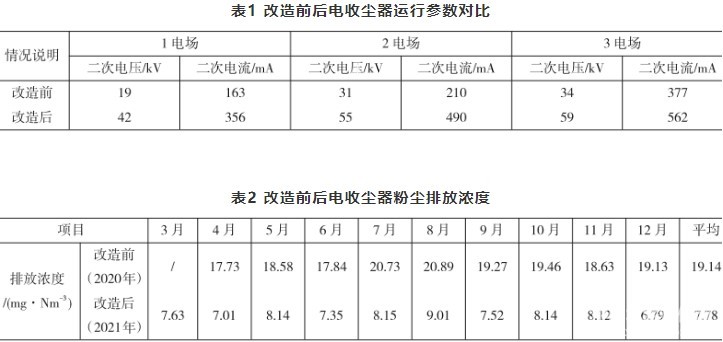

改造工作于2021年2月底结束,在调试收尘器系统和调节喷入窑头AQC锅炉蒸汽量后投入运行,电场二次电压和二次电流上升明显,收尘器粉尘排放浓度明显下降,能够稳定达到超低排放标准10 mg/Nm3以下的预期目的。改造前后电收尘器的运行参数和排放浓度分别见表1、表2。

该公司电收尘器在改进窑头AQC锅炉前旋风筒、更换高频电源、改进内部结构、再辅以通入适量的雾化水汽、降低粉尘比电阻后,窑头粉尘排放浓度降到10 mg/Nm3以下,达到了超低排放的要求。本次改造有力地证明了电收尘器不需改造为布袋收尘器,就能实现超低排放要求,就能符合国家环保减排政策。

作者:楼美善,戴建盛,龚贞,王广杰,王德锦

来源:《浙江虎鹰水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号