技术丨城市生活垃圾焚烧底渣取代部分黏土煅烧熟料的工业试验

引言

尽管把城市生活垃圾送至垃圾焚烧发电厂处理没有直接送到水泥生产线上处理有优势,但该方法已经遍布我国大江南北的城市周围,并以12万t/d的能力产生着城市生活垃圾焚烧底渣(以下简称底渣)。这些底渣的主要成分为SiO₂、Al₂O₃、CaO、Fe₂O₃、MgO、Na₂O,以及少量的K₂O和SO₃等,属于一般废弃物,通常作简单填埋或处置,这种处置方法对环境有着负面影响。为了资源化利用底渣,公司用底渣取代部分黏土在一条2500t/d熟料预分解窑上煅烧水泥熟料,不仅改善了生料的易烧性,降低了熟料煅烧煤耗,降低了生产成本,还为底渣资源化综合利用开辟了一条新路。本文就底渣取代部分黏土煅烧熟料的工业试验进行介绍和总结。

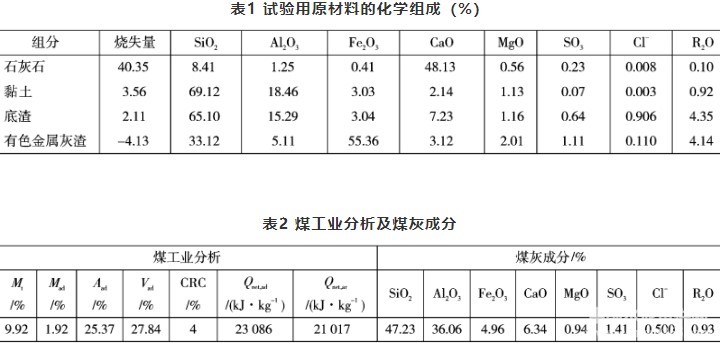

底渣呈细颗粒状,来源于当地生活垃圾焚烧企业,石灰石、黏土就地采购,铁质原料为江西有色金属灰渣,这些原料化学成分见表1;原煤来自山西,工业分析及煤灰成分见表2。

2.1 生料配料方案

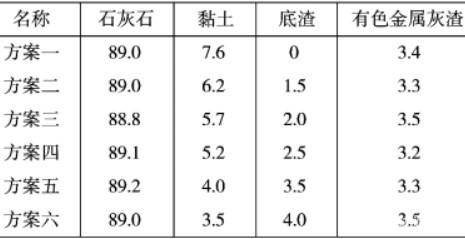

试验计划底渣初始掺入量为1.5%,连续稳定生产3d后,逐步增加底渣掺入比例到2.0%、2.5%、3.5%、4.0%,各生产3d,连同参照组共6组方案进行熟料煅烧试验,见表3。

表3 底渣以不同掺入比例进行生料配制的6组方案(%)

2.2 熟料煅烧

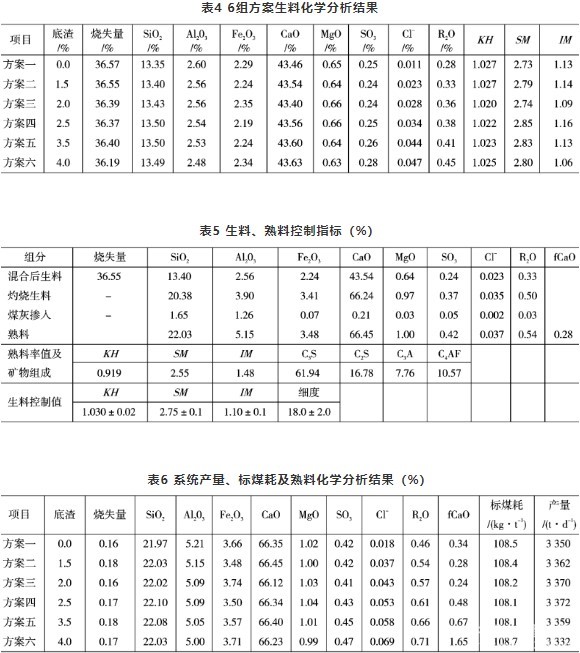

试验开始时要严格按照底渣配比要求执行,生料质量控制指标值为:KH:1.030±0.020,SM:2.75±0.10,IM:1.10±0.10,并根据烧成系统工况、熟料质量及时调整相关参数,确保熟料质量及窑系统连续正常运转。不同方案试验生料成分汇总于表4。

初始试验,底渣掺入量占1.5%,生料、熟料配方见表5。

按照试验方案,每项方案试验时间为3d,逐步增加底渣加入比例。从试验情况来看,用底渣取代部分黏土煅烧水泥熟料,改善了生料的易烧性,窑产量由3350t/d逐步提高到3372t/d,熟料标准煤耗由108.5k加逐步下降到108.1kg/t;当底渣加入到3.5%时,窑开始出现结皮、煅烧时略不稳定、游离钙略有上升等现象;当底渣加入比例至4.0%时,由于生料的碱含量、氯离子升高,窑尾烟室结皮增多,窑内有结圈现象,窑工况变差,熟料游离钙升高,仅运转1d就结束了本次试验。工业试验的相关情况见表6。

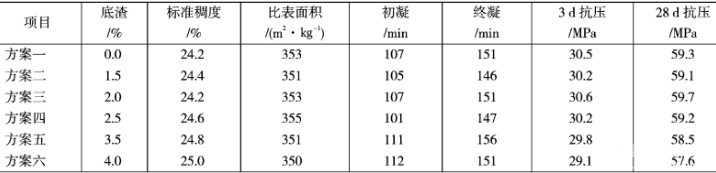

掺加底渣前后试验结果统计于表7。底渣配比增加,黏土比例下降,在3.5%以下时对熟料质量无明显影响;在替代量达到和超过3.5%后,随着加入比例的提高,生料碱含量、氯离子与其它微量有害成分的增加,熟料煅烧与熟料质量有明显变化,总体工况变差。

表7 底渣不同掺入比例熟料质量汇总

公司用底渣取代部分黏土在预分解窑上煅烧水泥熟料,取得如下经验:

(1)采用底渣替代部分本地黏土生产水泥熟料,生产成本在一定程度上有所降低;

(2)能减少产废企业对底渣的堆放和外排量,能在一定程度上为环境保护作出贡献;

(3)试验时注意,因底渣碱含量、氯离子较高,加入不稳定会对烧成系统产质量产生影响,试验时应保证所使用的原料稳定,计量准确和仪表正常;

(4)公司所选用底渣最大掺量应控制在4.0%以下,在实际生产过程中其掺量控制在1.5%~3.5%较为适合。

从这次试验来看,生料中的碱含量、氯离子应分别控制在0.41%、0.044%以内为宜,如底渣中碱含量、氯离子等有害成分发生变化,其掺量也要作相应调整。

作者:楼美善1,孙诗华2,龚贞1,赵云峰1

来源:《1浙江虎鹰水泥有限公司;2金华职业技术学院》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号