技术 | 固定床脱硫技术在水泥窑的应用探索

引言

由于水泥窑熟料生产过程中整个系统物料处于碱性状态,大部分生产线的窑尾SO₂排放浓度较低,无脱硫措施即可实现达标甚至超低排放,但少部分熟料线因原料中的有机硫化物、无机硫化物(简单硫化物或者复硫化物如硫铁矿等)含量较高,直接在窑尾预热器C1~C3旋风筒内分解氧化形成SO₂,在原料磨运行时,石灰石中的CaCO₃被粉磨后在水汽的作用下与废气中的SO₂反应生成CaSO₄而被固化到生料中,但在原料磨停磨时,仍有部分SO₂排入大气中,造成窑尾SO₂排放浓度波动大甚至超标。一般该类型的生产线在停磨期间SO₂排放初始浓度低于300mg/Nm3,较多的采用干粉脱硫或者复合脱硫以确保达标排放。而本文是对钢铁行业应用的固定床脱硫技术进行分析,探讨其在水泥行业的适用性,探索一条新的脱硫途径以应对原料磨停产期间窑尾SO₂阶段性偏高现象。

1.1 固定床脱硫技术的发展情况

该固定床脱硫技术于2018年在钢铁行业开始应用,初期认可度较低,推进较为缓慢,但近两年随着国家环保管控趋严,尤其是京津冀地区环保管控力度较大,对脱硫废水和烟囱烟羽的管控导致部分企业开始采用该技术,尤其是2020年以来在钢铁等行业的锅炉烟气净化方面应用较多,目前江苏利淮钢铁、河钢股份、唐山新晶等钢铁公司以及包头铝业、唐山亨远清洁能源等公司采用了该脱硫工艺,水泥行业目前正在探索论证阶段。

1.2 脱硫机理

含SO₂废气经引风机将废气鼓入固定床,废气中的SO₂先被废气中的O₂氧化成为SO₃,然后被填装在固定床内的条形脱硫剂(主要成分ca(OH)₂等)吸收生成硫酸钙,脱硫后的废料可回收用作水泥混合材。反应化学方程式为:

(1)SO₂+1/2O₂→SO₃

(2)SO₃+Ca(OH)₂→CaSO4+H₂O

另外,该条形脱硫剂也同时能去除其他多种污染物,如汞铅等重金属、HF、HCl、二噁英甚至粉尘,值得注意的是,因脱硫剂主要成分为Ca(OH)₂,同样可以与废气中的CO₂反应生成碳酸钙,从而增加了脱硫药剂的使用量。

1.3 脱硫工艺流程

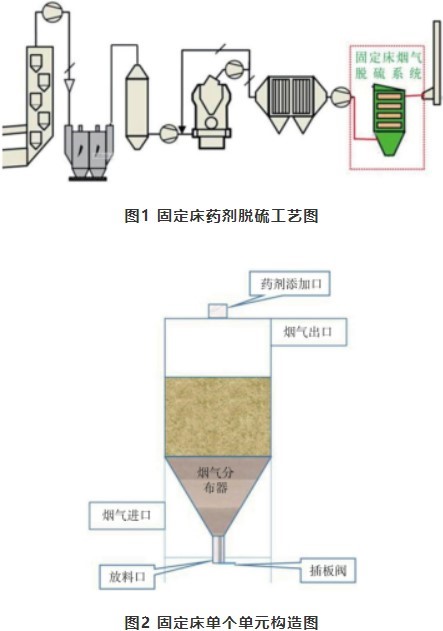

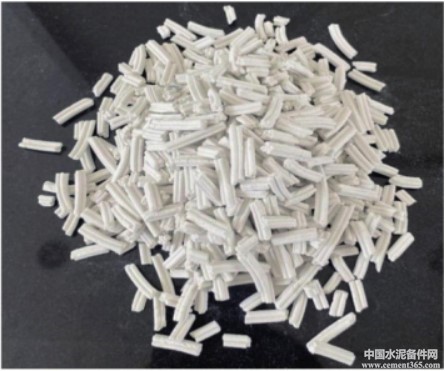

固定床脱硫工艺流程较为简单,具体为:废气由引风机引入固定床烟气脱硫系统(见图1),裹挟SO₂和NOx等物质的废气与药剂发生化学反应后从烟囱排出,废气在固定床内的流速为0.2m/s。该工艺处理工况风量一般设计为2~300万m3/h,5000t/d熟料生产线的窑尾风量约为50~55万m3/h,可以在水泥行业适用,最核心的技术是条形脱硫剂和固定床单元的设计(见图2)。

1.4 主要工艺特点

(1)废气净化量可自由调节。

在固定床进口风管处设有阀门将烟气分两路,一路进固定床净化处理,一路直接由固定床顶部排出,与净化后的废气混合后进入烟囱排出,可以根据混排的污染物浓度控制阀门开度,控制污染物排放浓度。该特点特别适合水泥窑停磨期间窑尾SO₂排放浓度波动的生产线。

(2)可去除多组分污染物。

原则上,该固定流化床工艺可以同时填装脱硫、脱硝药剂,可以去除烟气多组分污染物(颗粒物、SO₂、SO₃、NOx、氟化物、VOCS等)。

(3)水分对药剂成效有促进作用。

该脱硫脱硝剂对废气中的湿度没有要求,水汽有助于提高脱硫成效,机理是水与废气中的SO₂反应生成硫酸,能促使与碱性物质的反应。

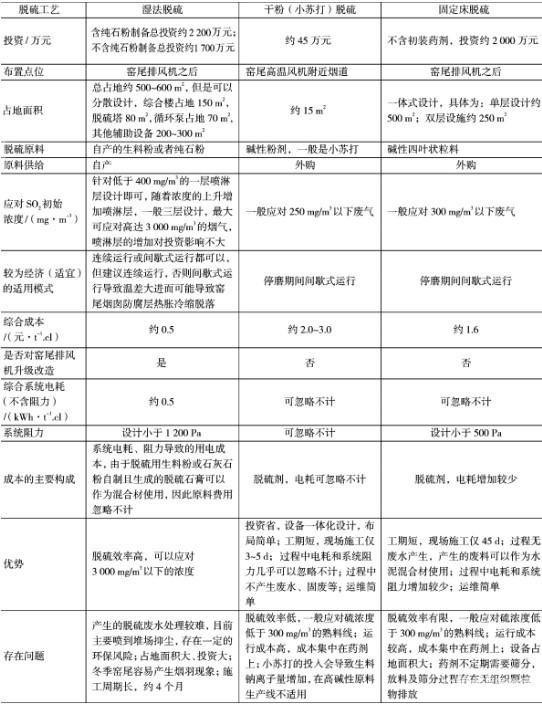

将从矿山采下的石灰石破碎,然后煅烧生成CaO,再经破碎后进入缓冲罐,然后加水消化、进仓陈化,生成Ca(OH)₂,进入高级分级机进行分选,成品纳米级Ca(OH)₂进入储存罐,一部分作为粉剂外卖,一部分与水、高岭土等辅料按照一定比例进行搭配,在搅拌机内混匀搅拌,然后进入成型机挤压成条形四叶草状(见图3),过网烘干后外卖。

图3 条形脱硫剂

3.1 固定床脱硫技术应用案例

某钢企新区脱硫工艺皆采用固定床条形药剂脱硫工艺,共计21套,皆为一层布置。该企业目前除燃气发电工序2套使用干法脱硫同时尝试使用脱硝外,其余仅使用条形脱硫剂进行脱硫。

3.2 固定床脱硫运行情况

3.2.1 2#高线工序固定床脱硫应用情况

2#高线有两股废气(见图4),一股是煤烟废气(含硫量相对高),一股是空烟废气(含硫量相对低),烟气量约为14万m3,固定床为一塔两套一层设计,占地共计约312m2,初装催化剂约780t,投资约1200万元,目前已运行6个月而未更换脱硫剂,运行较为稳定。含硫废气主要是燃烧高炉煤气产生。经监测,SO₂初始浓度约为70~80mg/m3,烟温约为80~150℃,在线监测数据显示,出口SO₂浓度皆低于6mg/m3(在线监测数据见图5),排放浓度较为稳定。

3.2.2 2#发电工序固定床脱硫应用情况

2#发电工序的废气是燃烧高炉煤气、转炉煤气等产生,废气量约76万m3工况风量(约50~55万Nm3),固定床为一塔一套一层设计,占地约900m2,初装药剂填充1600t,投资约6325万(含两年运维、药剂费)。经检测,烟气中的SO₂初始浓度约100~200mg/m3,烟温约为80~150℃,在线数据显示,烟囱SO₂排放浓度皆低于5mg/m3,运行较为稳定。

经了解,随着时间的推移,药剂有风蚀、风化等现象,粒料会粉化一部分,系统阻力会上升,原则上要更换药剂。为节约成本,现场对药剂进行筛分,将粉料筛除后回装。

固定床位置设在熟料线窑尾附近(见图1),接口位置为风机和烟囱之间,5000t/d熟料线窑尾风量约50~55万Nm3/h,初步核定建设一套固定床占地约为250m2,两层一塔设计,初步预测投资约2000万元(不含药剂和运维费用)。根据熟料线窑尾氧含量6%,初始SO₂浓度300mg/Nm3(10%O₂),目标浓度20mg/Nm3(10%O₂),窑年运行330d,原料磨运转率80%(磨开SO₂达标)计算,预计年SO₂消耗药剂约1164t,年运行费用约为303万元,按照5000t/d熟料线年产能190万t,则折算吨熟料药剂成本约为1.6元/t,相关指标预测见表1。

表1 固定床脱硫与水泥窑现有脱硫工艺对比

从表1可以看出,固定床脱硫技术相对于湿法脱硫和干粉脱硫虽然有一定的不足,但优势也较为明显,适合在水泥工业上应用,优势与不足具体分析如下。

4.1 优势

(1)系统阻力小。由于过滤风速约为0.2m/s,整个系统阻力在实际运行过程中低于500Pa,系统阻力和电耗增加较小。

(2)运维较简单。该工艺运行较为稳定,日常运行过程中通过监控系统阻力和SO₂排放浓度来确定是否进行药剂更换或筛分,其余时间几乎没有什么运维工作。

(3)脱硫产物处理简单。脱硫主要产物为固态的CaSO₄等,可以作为水泥和熟料生产的原料,也可以作为高硫生产线的脱硫药剂而进一步资源化利用。

(4)过程无其他污染物。不产生脱硫废水、窑尾烟羽等次生污染,同时还能吸附重金属、氟化物等污染物。

(5)建设周期短。固定床主要由钢构架组成,箱体等部件皆模块化设计,整个建设周期约为45d。

(6)可在线运维。通过控制各仓室的阀门等,可以在线进行换药作业。

(7)运行成本适中。经初步测算,一条5000悄熟料线的窑尾SO₂从300mg/m3降至20mg/m3以下,吨熟料综合成本约为1.6元,成本优于干粉脱硫。

4.2 不足

(1)占地面积大。根据现场调研和预计,处理76万m3/h工况风量(约50~55万Nm3/h)占地约900m2,即使两层设计也需要450m2。

(2)投资成本高。根据对唐钢的调研,处理76万m3/h工况风量(标况约50~55万Nm3/h),脱硫设施投资约6325万元。

根据钢铁行业的应用成效及水泥行业的SO₂排放特性,结合目前水泥行业的脱硫工艺、运行成本及存在的问题,固定流化床的脱硫工艺虽有不足,但优势也较为明显,适合在水泥行业进行应用。另外,后期随着水泥行业规模化应用,脱硫成本将会降低40%。

作者:吴铁军,范警卫,章嗣福,马明,李志强

来源:《安徽海螺水泥股份有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号