技术 | 水泥厂取料机设计常见问题

前言

堆取料机作为水泥厂预均化堆场中堆取料设备,属于移动类输送设备,看起来直观简单,但设备调试运行时容易出现一些问题,基本和设计相关。根据个人设计经验及现场反馈,将取料机设计中常见问题总结如下,以供参考。

1.1 结构简介

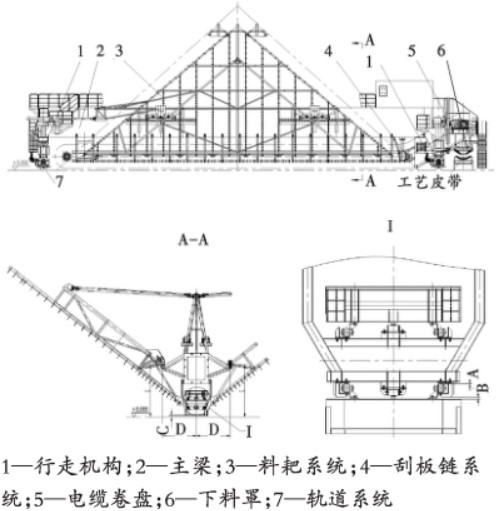

桥式刮板取料机主要结构见图1。

图1 桥式刮板取料机

图1中,主梁和头尾两端行走机构相连,刮板链和料耙系统与主梁相连。取料机工作时,料耙沿主梁作水平往返运动,物料被料耙刮下后滚落至刮板底部,再由刮板将物料刮到工艺皮带,完成取料过程。随着行走机构驱动设备沿堆场长度方向运动,完成整个堆场的取料。

1.2 常见问题

(1)刮板结构。设备取料能力:Q=3600LHVρφ

其中:Q-取料能力,t/h;L-刮板宽度,m;H-刮板高度,m;V-刮板运行速度,m/s;ρ-物料容重,t/m3;(φ-容积率,一般按30%~40%考虑。

当运行速度及物料确定后,一般情况下通过调整刮板尺寸来满足取料能力,主要调整高度尺寸。

刮板与链条连接处(一般是两处)及连接处之间区域刚度要保证,防止刮板此处变形,否则刮板和链条运行到驱动链轮处导致链轮和链条受到额外载荷而影响零件寿命。

(2)导槽系统。刮板和链条在导槽系统中运行,一般链条滚轮和下导槽间隙A=10mm左右。导槽为增加刚度,会设计筋板,一般保证筋板和刮板间隙B=40mm左右,这样当链条滚轮和下导槽上面接触时,还能保证筋板和刮板间隙30mm,可以保证设备安全运行,见图1中Ⅰ视图。

(3)尾轮及张紧装置。尾轮位置的确定,首先须保证链条绕头、尾链轮一圈总长为链条节距偶数倍,在尾轮达到最大张紧位置时,保证刮板和尾部行走机构等部件留有安全间隙。在高度方向上,一般保证刮板最下端距地面C≥100mm,见图1A-A视图。

(4)行走机构传动装置。桥取在取料作业时,行走速度是变频调速,一般至多达到取料最高行走速度80%时就能满足取料能力要求。如取料最高行走速度过低,会影响取料能力。

(5)料耙系统。当每个料耙单独配置液压驱动(无驱动小车)时,因料耙角度需调整,料耙行走轨道回转中心和液压驱动油缸中心需重合,见图1中A-A视图尺寸D,E。

2.1 结构简介

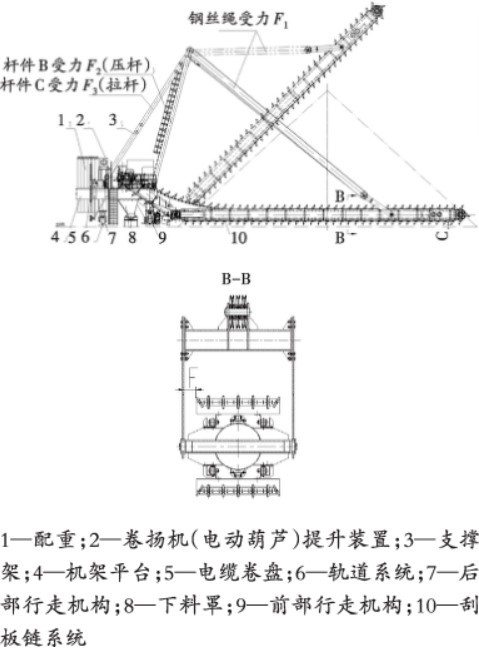

侧式刮板取料机主要结构见图2。图2中,机架平台固定在前、后部行走机构上,刮板链系统分别和前部行走机构、机架平台相连,刮板链悬臂通过卷扬提升装置实现悬臂角度变化。取料机工作时,行走机构驱动设备沿堆场长度方向往返运动,悬臂逐步降低,再由刮板将物料刮到工艺皮带,完成取料过程。随着悬臂降至最低,完成整个堆场的取料。

图2 侧式刮板取料机

2.2 常见问题

(1)刮板结构。和桥式刮板取料机中(1)~(3)所述类似,另外保证刮板和滑轮吊架间隙F至少50mm,见图2中B-B视图。

(2)电动葫芦及支撑架部件。悬臂角度不同,钢丝绳受力F₁、杆件B受力F₂及杆件C受力F₃(见图2)也会不同,分别找出F₁、F₂、F₃最大值,为电动葫芦、杆件B、杆件C的选型设计提供理论依据。其中杆件B受压,主要考虑稳定性;杆件C受拉,主要考虑强度问题。

(3)配重。驱动轮在前部行走机构中;悬臂角度发生变化时,设备重心也会随之改变。基于以上两点,设备重力应主要集中在前部行走机构上,又要保证任何时候后部行走机构不能与轨道系统分离。根据设计经验,当悬臂处于水平状态时,轨道系统对后部行走机构支撑力150kN左右是适宜的。

(4)轨道系统载荷。轨道系统主要承受垂直载荷及水平载荷。水平载荷由刮板链取料产生,可根据刮板链所配电机功率及链速计算。垂直载荷由设备重量产生,当悬臂处于水平状态时,确定前部行走机构对应轨道载荷;取悬臂失重(钢丝绳受力F₁=0)和悬臂角度最大时后部行走机构对应轨道载荷中较大者作为后部行走机构对应轨道载荷,为土建设计提供理论依据。

取料机设计需要注意地方很多,上面所述这些问题,相对容易忽视。其中有些是方案设计时需统筹考虑,有些是在设计过程中需要注意,特别是相对运动零部件之间留有足够间隙,希望对设计人员有所帮助。

作者:刘勇,张开耀,沈孝忠,韩子全

来源:《中国中材国际工程股份有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号