技术丨2500t/d熟料预分解系统的优化技改

引言

近几年,针对分解炉的技术改造如火如荼,各工厂八仙过海各显神通,改造方式纷繁复杂,但是不管怎么改造都是要根据生产线具体的布置情况,最大化地优化系统。某公司2500t/d生产线配置单系列五级旋风预热器带ZSD炉,工艺流程复杂,建成投产后,运行一宜不理想,产量偏低,煤耗偏高,急需进行优化技改。

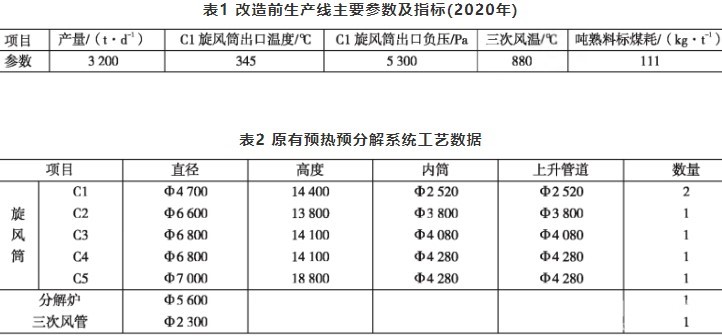

该公司2500t/d生产线烧成系统配ZSD炉,分解炉本体有效炉容456m3,预燃室有效容积170m3,鹅颈管有效容积290m3,总容积916m3。到2020年实际窑产量3100t/d,标煤耗≥111kg/t熟料。该烧成系统相关生产及工艺数据见表1、表2。

设计单位在设计时,存在参数选取不当和结构设计不合理问题,致使预热预分解系统局部阻力大,流场不畅;安装中预热器位置与设计位置存在很大差异,恶化了系统运行效果。具体地讲,烧成系统基本运行状况及存在的主要问题如下:

(1)C1旋风筒出口风温340~350℃,CO浓度高达1000ppm,废气温度偏高,煤粉不完全燃烧现象严重。

(2)分解炉出口温度880~890℃,C5旋风筒出口温度910~915℃。分析认为:煤粉在分解炉内燃烧不充分,随气、料进入C5旋风筒后继续燃烧,导致C5旋风筒出口温度和其它各级预热器出口温度偏高;分解炉出口与C5旋风筒出口和下料管温度存在倒挂现象。

(3)分解炉有效容积为456m3,与同规模生产线相比,分解炉容积偏小。窑提产至3100t/d熟料后,由于分解炉炉容偏小,难以满足生料分解所需的停留时间,也难以满足煤粉完全燃烧的要求,这是造成C1旋风筒出口温度偏高(345℃±5℃)、熟料煤耗偏高(111kg.ce/t熟料)、烧成系统工况不稳定的主要原因。

(4)三次风管为Z字形布置,由于取风口位置靠近窑口,二三次风存在较为明显的抢风现象。三次风管水平段长,布置到窑尾位置时,采用90°弯头连接,为了防止弯头处积灰而设计了一个卸灰口,这样水平管道和卸灰口容易堆积熟料从而影响通风。卸灰口在排灰时漏风也较大,甚至会导致窑头罩正压。降低了入炉的三次风风量。

(5)预热器系统整体阻力大,正常生产时C1筒出口负压高达6200Pa,入余热发电SP锅炉负压高达7000Pa,熟料工序电耗偏高(34.43kWh/t)。

3.1 分解炉的技改

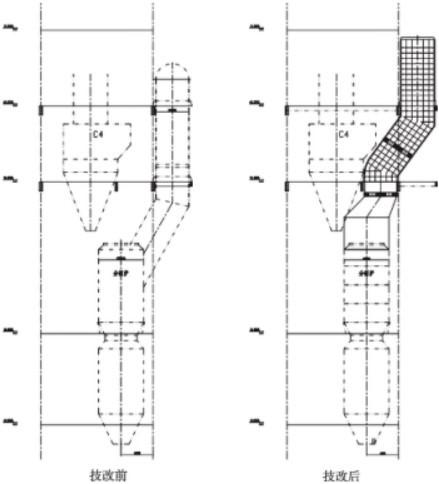

将分解炉(见图1)按原直径(Ф5.6m)向上加高4m,充分利用预热器框架的空间扩大分解炉容积。改造后,分解炉容积为589m3增加了29%。

图1 分解炉的改造

3.2 鹅颈管的技改

受预热器框架结构限制(见图1),传统鹅颈管改造形式难以满足优化技改要求,所以根据现场实际情况将鹅颈管的改造形状从圆形改成矩形。

鹅颈管与分解炉的接口,从分解炉侧面改到分解炉顶部,将一段18m长的鹅颈管从窑尾框架外悬挑支撑,移到了窑尾框架内布置,有利于窑尾钢结构的稳定性和日常检修。为了尽量利用空间,鹅颈管的截面设计从传统的圆形改成矩形。在标高61.55m平面以上,鹅颈管从直径Ф4.1m技改为5.1m(长)×4.1m(宽),高度约22m,鹅颈管容积增加140m3。为了保证结构安全,在窑尾预热器框架标高51.55m平面上开孔,并调整1根Ф400mm钢斜支撑柱的位置,对标高61.55m平面上的鹅颈管悬挑支架及框架梁进行加固。

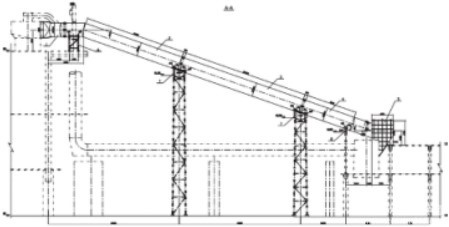

3.3 三次风管的技改

改造前,三次风管布置如图2虚线部分,阀门完全开完都不能满足分解炉煤粉燃烧。技改时将三次风管由Ф2300mm技改为Ф2700mm,并改为斜度20°布置。原三次风取风口和窑口位于同一个断面,入窑二次风和入炉三次风抢风严重,篦冷机固定端的高温风不能完全入窑,技改时将三次风取风口位置由窑口斜上方优化改造为窑门斜上方,并增设一个沉降室作为熟料粉沉降区(见图2,既改善管道内积料现象,又解决二三次风抢风问题,有利于提高入窑二次风温度,加强窑头煤的燃烧,提高燃尽率(类似小窑头罩原理)。

图2 三次风管的扩径与布置方式的变化

三次风管内衬耐火材料采用双层硅酸钙板和低导热莫来石砖,异形部分采用纳米隔热材料和耐磨浇注料施工,有效降低三次风管筒体表面散热损失,从而降低了煤耗。

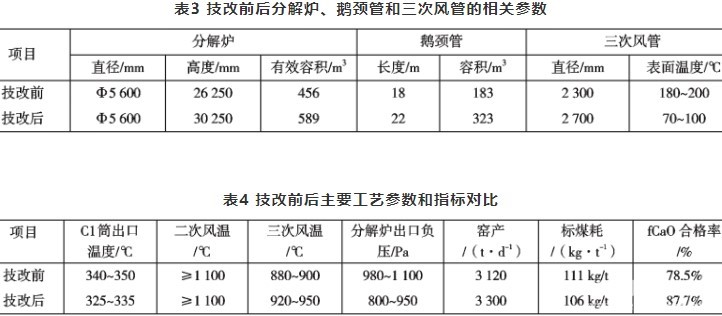

技改后,入炉三次风量增大,煤粉在分解炉内燃烧充分,温度倒挂现象消失,分解炉内物料停留时间延长,大幅度提高了分解炉对生料的预分解能力,熟料产量、质量提升和能耗下降效果明显(见表3、表4)。

技改前后分解炉、鹅颈管、三次风管参数变化见表3。

窑产量由3100t/d提高至3300t/d,系统稳定性得以提升,熟料fCaO合格率提升9%,C1旋风筒出口温度同比下降15℃。能耗指标改善明显,经济效益和社会效益较为突出,熟料烧成标煤耗由111kg/t.cl下降为104kg/t.cl,熟料工序电耗下降0.79kWh/t,按年生产熟料75万t计算,年可节约煤炭0.006×7000/5300×750000=5943t。

该公司2500t/d生产线烧成系统因设计问题存在先天性不足,在对分解炉和鹅颈管容积进行扩容优化,对三次风管的取风和结构型式进行改造后,窑产量提高至3300t/d,熟料fCaO合格率提升,C1旋风筒出口温度下降15℃,熟料烧成标煤耗下降7kg/t,技改效果达到预期。值得一提的是鹅颈管的扩容改造,突破了传统,将圆形改成矩形,充分利用了预热器塔架空间实现了鹅颈管扩容的最大化。另外,采用小窑头罩和三次风偏离前窑口端取风,促使二、三次风分区取风的设计及技术方案同传统的近前窑口端取风的设计及技术方案的利弊还存在诸多争议。但该公司公司的技改实践证明,二、三次风分区取风效果明显。

作者:杨再成1,云小辉2,魏涛2,陈涛2,尹强2

来源:《1川渝西南水泥有限公司;2泰昌建材集团有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号