技术丨水泥窑协同处置仲钨酸铵生产过程废水处理污泥的实践

引言

仲钨酸铵(Ammoniumparatungstate,简称APT)是一种钨冶金工业中的重要中间体,能够用于生产氧化钨、偏钨酸铵、金属钨粉、钨条、钨丝和硬质金属等,也可以用作陶瓷着色剂、石油化工催化剂、吸水凝胶等。而在仲钨酸铵生产过程中会产生废水处理污泥,产生量大,含有砷、锌、锰、锡、氟等有毒物质,如果不当处置会有较高的环境风险,因此需要寻找一种合适高效的处置方式。

水泥窑协同处置是一种在国内高速发展的固体废物处置技术,它利用独特的高温环境和碱性氛围,能够中和固体废物处置过程中产生的氟化氢、氯化氢、二氧化硫,同时避免二噁英与呋喃重新合成。另外一方面,一般认为水泥窑的结构和焚烧工艺能够将固体废物中的有机物彻底分解,避免二次污染。在水泥窑协同处置过程中,固体废物的重金属流向问题备受关注,一般认为固体废物中的各类重金属能够稳定烧结到熟料中Ⅱ。然而砷、铅等重金属在高温下具有一定挥发性,其在水泥窑协同处置过程中的熟料固化率尤其受到关注,特别是在处置仲钨酸铵生产过程废水处理污泥这种含砷且产生量大的危险废物过程中。

本文主要研究水泥窑协同处置仲钨酸铵生产过程废水处理污泥过程中,废水处理污泥所含有的氟、氯、硫及重金属的流向、熟料中固化率及生产熟料浸出液中的重金属,以验证水泥窑协同处置技术能够高效地处置仲钨酸铵生产过程废水处理污泥,且不会造成二次污染。

1.1 废水处理污泥产废工艺

广西某钨业有限公司采用黑钨矿作为原料生产仲钨酸铵,按照“碱分解—离子交换—蒸发结晶”的工艺流程,使用苛性钠在浸出条件下将黑钨矿制成粗钨酸钠溶液,溶液进入离子交换工序,杂质随交后液流出,在交后液中加入絮凝剂,固液分离后污泥再进行压滤干化,最后出来的废物称为废水处理污泥。根据黑钨矿成分及仲钨酸铵生产工艺分析,废水处理污泥中含有砷、锰、锌、锡、氟等有毒物质,具备毒性危险特性,无挥发性。因此该类废物被列入《国家危险废物名录》,废物类别为HW48,废物代码为323-001-48。该工业废渣产废量大,且其毒性相对低,在《国家危险废物名录》(2021年)中列入豁免清单。在满足《水泥窑协同处置固体废物污染控制标准》(GB30485)和《水泥窑协同处置固体废物环境保护技术规范》(HJ662)要求进入水泥窑协同处置,处置过程不按危险废物管理。

1.2 熟料中重金属固化率研究背景

水泥窑协同处置技术发展至今,已经对固体废物中重金属元素在水泥熟料形成过程中的固化率有了不少的研究。整体而言,重金属的挥发率较低,挥发出的重金属也经过多次循环固定,绝大部分的重金属均存在于熟料与水泥中。然而,不同的文献中对于重金属固化率的记录差异较大(见表1),特别是砷、铅、镉等具有一定挥发性的重金属,说明固化率在不同的研究背景与本底背景下差异会较大,需 要基于我司自身的本底背景进行重金属固化率的研究。

2.1 废水处理污泥进厂检测结果

我司对废水处理污泥在进厂前做详细的检测及产废工艺分析,确定其主要元素存在之化合物形式,避免在贮存、处置过程产生二次污染。

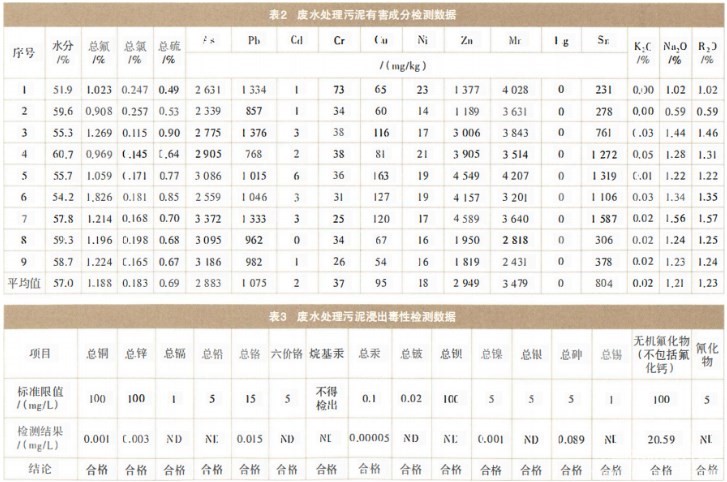

废水处理污泥进厂后我司对每车进行采样,每车做一个合样,严格把控废物有害成分及其波动,配伍及投加重金属、有害元素计算科学合理取值。表2为9个进厂批次废水处理污泥检测结果,结果显示 :废水处理污泥F、Cl、S、重金属成分相对稳定,利于生产管控。

依据 国家标准《危险废物鉴别标准 浸出毒性标准》(GB5085.3)对废水处理污泥做浸出毒性鉴别,详细检测结果如表3。由表3可知,废水处理污泥毒性较低,每项指标都没有超过浸出毒性的标准,测 试5个不同时间段生产的样品,结论一样。浸出液中最高含量为氟离子,20.59mg/L,换算为污泥中游离氟含量为0.008%,依据产废工艺确认废水处理污泥中氟的化合物主要为氟化钙,由原料带来。污泥中的重金属含量稍偏高的为砷、锌 、锰,其 主要化合物根据文献推测为:Ca(AsO2)2、Zn(OH)2、Mn(OH)2。

2.2 废水处理污泥煅烧测试

为确定废水处理污泥中重金属化合物在处置过程中是否会气化后随烟气排放,对废水处理污泥在不同温度下进行煅烧测试,以避免处置过程造成排放污染。本研究煅烧测试将分为两部分进行。

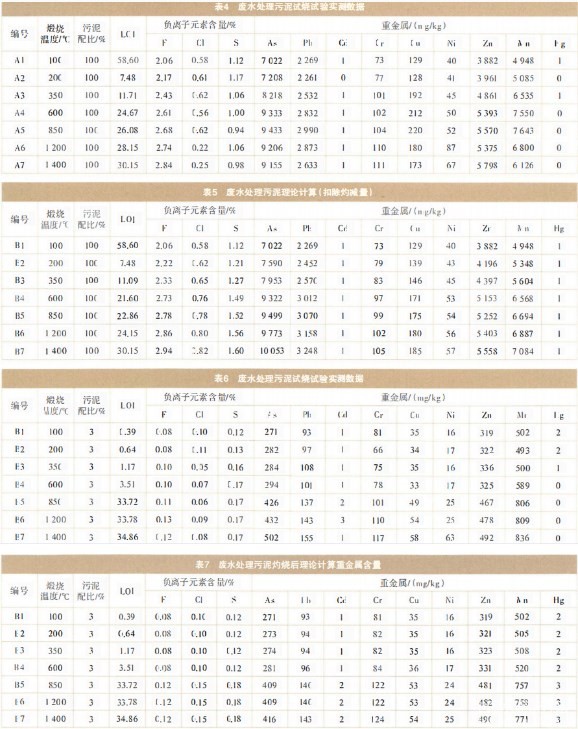

第一部分把废水处理污泥样品放入高温炉中,分别以200℃ 、 350℃、850℃、1200℃、1400℃进行煅烧,煅烧过后对样品称重计算烧失量及检测重金属含量;检测结果如表4、表5。由第一部分试烧试验数据(表4)及灼烧后理论计算重金属含量(表5)进行分析对比:单独焚烧废水处理污泥,污泥中的氟因以氟化钙形式存在,氟离子未挥发;氯离子350℃开始挥发,850℃后到大部分挥发;硫元素随着温度升高部分挥发;挥发性重金属汞全部挥发,半挥发性重金属砷、铅随着温度的升高开始少部分挥发,依产废工艺推断,此 部分重金属以硫酸盐形式存在,分解温度大概在1000℃,1200℃焚烧后检测其含量有少部分挥发;其他金属随着煅烧温度的升高不挥发。

第二部分则是在出磨生料粉中掺入3%废水处理污泥 (相当于以15t/h的投加速率进行处置),在200℃、350℃、850℃、1200℃、1400℃煅烧后检测其重金属含量,试验结果见表6、表7。由第二部分试烧试验数据(表6)及灼烧后理论计算重金属含量(表7)进行分析对比:相对单独焚烧废水处理污泥,以最高在生料磨投加3t/h之10倍掺量进行化验室煅烧试验发现:除汞以外,其他重金属均未流失,即说明重金属被850℃分解后的生料中的CaO全部包裹,与其他SiO2、Al2O ,固化形成熔融体。

试验验证说明:水泥窑处置危固废可以把绝大部分重金属离子晶格固化在熟料矿物中。

水泥窑的耐火砖、原料、窑皮 及熟料均呈碱性,且窑内气固两相湍流强烈,系统的固相碱性环境氛围可有效抑制酸性物质的排放,使SO2和HCl等化学成分化合成盐类被固定在物料中,有效抑制SOx, HCl等酸性气体的排放,满足国家规定限值要求,减少其再度浸出和扩散污染水体和土壤的风险。

3.1 配伍计算

依据进厂检测结果进行配伍计算,配伍执行国家标准《水泥窑协同处置固体废物环境保护技术规范》(HJ662-2013)和《水泥窑协同处置固体废物技术规范》(GB30760-2014),依据目前投加的废水处理污泥最大投加量为3.3t/h,为避免处置过程出现二次环境污染问题,我司从1t/h开始慢慢投加,经过自行尾气采样检测无异常后,再逐步提产至21/h,3t/h,每天安排监测,后续以21/h稳定投加。重金属投加速率核算如表8,投加速率符合法规要求。

3.2 窑产质量情况

在实际投烧过程中,窑、磨机未出现任何不良反应。虽废水处理污泥水分高但料性不粘 ,投加稳定的同时磨机产量、窑产质量均无异常。投加废水处理污泥生产出来的产品质量如表9,与不投加废水处理污泥相比,各项化学指标及稠度、凝结时间、强度等物理性能无差异,产品质量较优。

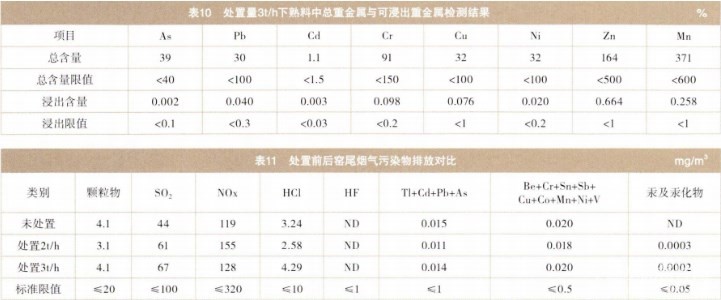

依《水泥窑协同处置固体废物技术规范》(GB30760-2014)对处置废水处理污泥3t/h时生产的熟料进行总重金属含量及可浸出重金属含量检测,检测结果见表10。由表10检测结果可见,处置3t/h废水处理污泥过程中生产出的熟料中总金属与可浸出重金属符合相关国家标准。将该熟料产品送至第三方单位检测,检测结果与自行检测结果一致。

3.3 废气监控情况

水泥窑协同处置固体废弃物废气排放行标准为《水泥工业大气污染物排放标准》(GB4915-2013)、《水泥窑协同处置固体废物污染控制标准》(GB30485-2013)。为确认处置废水处理污泥是否会对窑尾烟气排放造成影响、是否存在造成二次污染的可能性,现依照相关国家标准对处置废水处理污泥前后之窑尾烟气进行采样与检测,检测结果如表11所示。

对比处置前以及处置量为2t/h、3t/h的窑尾烟气污染物监测结果,可以看出处置前后窑尾烟气中污染物成分并没有发生明显变化。对比国家标准,各窑尾烟气指标均满足相关标准要求,处置废水处理污泥在3t/h时不会导致污染物排放超标。

通过本文研究,得出如下结论。

(1)该废水处理污泥氟氯硫、重金属等有害成分稳定,水泥窑协同处置风险较低。

(2)单独焚烧废水处理污泥时,污泥中的氟因以氟化钙形式存在,氟离子未挥发;氯离子350℃开始挥发,850℃后到大部分挥发;硫元素随着温度升高部分挥发;挥发性重金属汞全部挥发,半挥发性重金属砷、铅随着温度的升高开始少部分挥发;其他金属随着熳烧温度的升高不挥发。

(3)将废水处理污泥以3%的比例与水泥生料粉混合后进行烧,发现除汞以外,其他重金属均未挥发,即说明重金属被850℃分解后的生料中的CaO全部包裹,与其他SiO2、Al2O3固化形成熔融体,即验证说明:水泥窑处置危固废可以把绝大部分重金属离子晶格固化在熟料矿物中。

(4)以单窑3t/h(72t/d)投加速率对废水处理污泥进行处置,处置过程中产品质量、窑尾废气检测结果符合相关国家标准,因此处置此类废物不造成二次污染,不增加污染废物排放。

作者:胡嘉文

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号