技术丨水泥窑余热应用热效率计算与分析

引言

某水泥公司原有一条设计产量4500t/d(去年实际产量5500t/d)的新型干法熟料生产线,该条水泥窑配套投产一套8.1MW的纯低温余热电站。余热电站投运后,水泥窑窑头篦冷机余风管路上设置有窑头余热锅炉,水泥窑窑尾预热器排烟管路上设置有窑尾余热锅炉,水泥窑排放的废气热量均得到大幅回收,排烟温度大幅降低,通过窑头、窑尾余热锅炉回收的余热用于产生过热蒸汽并推动汽轮机发电,其中窑头余热锅炉排出的废气经过布袋收尘器后烟气温度仍有应用价值,该公司在布袋收尘器烟气出口处设置了采暖余热锅炉,产生的热水用于冬季采暖,从而尽可能多地回收应用水泥窑排放的废热。整套余热应用系统取得了较好的经济效益和社会效益。

1.1 余热电站的运行情况

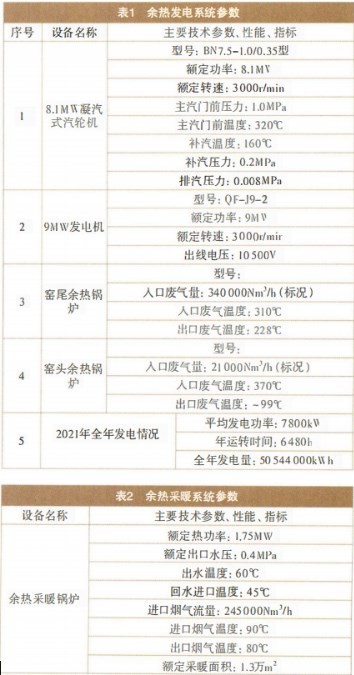

该余热发电系统主机包括二套余热锅炉及一套补汽凝汽式汽轮发电机组,其中窑尾余热锅炉为单压、窑头余热锅炉为双压,主汽压力1.0MPa,补汽压力0.2MPa,装机功率8.1MW,具体运行参数见表1。

1.2 余热采暖系统的运行情况

余热锅炉将窑头布袋收尘器出来的烟气做进一步余热回收,从而将烟气温度由90℃降低到80℃,供暖回水温度由45℃提高到60℃用于全厂供暖。余热采暖系统基本情况见表2。

由表1可知,水泥窑窑尾废气量为340000Nm3/h,通过余热锅炉进行余热回收,烟气温度由310℃降低到228℃后进入生料磨用于生料烘干之用。则由此可以计算得出窑尾锅炉回收的余热量为11385kW。

另外,水泥窑窑头废气量为210000Nm3/h,通过余热锅炉进行余热回收后烟气温度由370℃降低到99℃后进入收尘器经除尘处理后排入大气。则由此可以计算得出窑头锅炉回收的余热量为20579kW。而该余热发电系统的发电功率为7800kW。由此计算得出该余热发电系统的余热回收应用效率为24.4%。详细计算过程见表3。

由表2可知,窑头余热锅炉出口烟气汇总篦冷机旁路、地坑等,烟气流量24.5万Nm3/h,烟气温度由90℃降低到80℃,回收来的热量供1.3万m2的建筑采暖,由于热量为直接应用,其热应用效率高达90%。详细计算过程见表3。

由表2可知,窑头余热锅炉出口烟气汇总篦冷机旁路、地坑等,烟气流量24.5万Nm3/h,烟气温度由90℃降低到80℃,回收来的热量供1.3万m2的建筑采暖,由于热量为直接应用,其热应用效率高达90%。详细计算过程见表3。

以2021年余热发电情况作为依据,对该水泥窑余热应用的经济效益和社会效益进行统计分析如下。

3.1 经济效益分析

通过表1可知,2021年全年发电量:50544000kWh,按每度电价0.43元,全年创造经济效益为2173万元余。通过表2可知,采暖费用按20元/m2计,可节约采暖费用26万元,经济效益非常可观。

3.2 社会效益分析

余热应用不仅带来经济效益还会带来可观的碳减排等环境保护效益,以下计算2021年创造的社会效益。

按国家统计局发布数据,每发一度电约耗标煤0.341kg,并以此计算二氧化碳、氮氧化物、二氧化硫的减排量如下:

全年节约标煤耗:17235t;

全年节约二氧化碳排放:52061t;

全年节约二氧化硫排放:1516t;

全年节约氮氧化物排放:758t。

该水泥窑余热回收再利用取得了较好的经济效益和社会效益,但仍有不足之处,主要表现在余热锅炉排烟温度仍有降低空间,窑尾余热锅炉排烟温度至少可以降低15℃,由此可多回收余热2192kW,可提高余热发电量535kW以上。根据总结发现该窑尾余热锅炉受热面相较其它同行公司锅炉受热面少一层以上,可以通过技改增加该锅炉传热面积来降低锅炉排烟温度,从而提高余热发电量。

作者:张怀军

所属:古浪祁连山水泥有限公司

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号