技术 | 低碳低热水泥生产试验

引言

传统的低热硅酸盐水泥生产是以适当成分的硅酸盐水泥熟料加入适量石膏磨制而成的具有低水化热的水凝性胶凝材料生产而成的,生产的42.5低热硅酸盐水泥熟料掺量达95%~97%,本方案是采用中热熟料与高矿渣粉掺量两者配合的方法生产低热水泥,低热水泥中矿渣粉掺量达55%~65%,熟料使用比例只有42%~32%,大大减少熟料的使用量,实现低碳生产低热水泥的要求,同时该水泥后期强度更高、性能更好,更能满足大体积混凝土等特定工程方面混凝土性能要求。

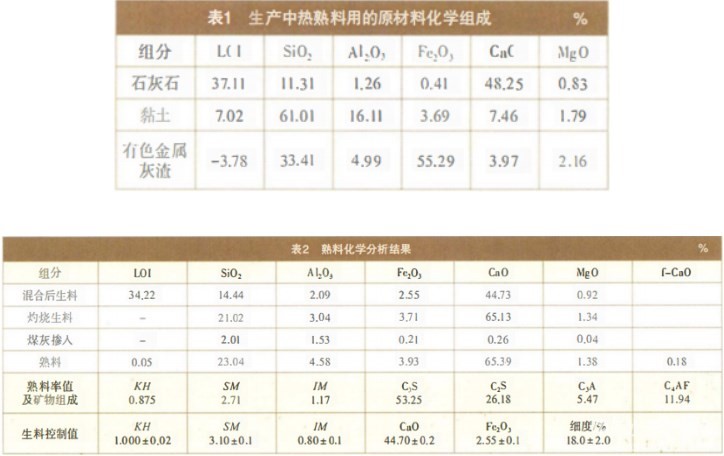

由本公司在当地采购石灰石、黏土,铁质原料为江西的有色金属灰渣,采购原煤为山西煤,水泥生产用原料与当前使用一致,及本地生产的矿渣粉,符合GBT18046-2017标准要求,选用S95级。表1为生产中热熟料用的原材料化学组成。

2.1 熟料生产试验

上述物料经过破碎、配比粉磨后输送到生料贮库内至回转窑煅烧。后续根据熟料煅烧情况调整配比。熟料相应的生料由下列质量分数(即质量百分比)的各组分组成:

石灰石91.7%,黏土4.7%,有色金属灰渣3.6%。

熟料的具体质量情况如下(以质量百分比计),部分微量组分未列出,其中,煤掺入量为生料质量的9.54%,见表2。

试验开始时根据出磨生料提前调整分解炉用煤,适当降低分解炉出口温度,后续依据热生料分解率、熟料fCaO及熟料成分检测结果及时调整相关参数,分解炉出口温度等,确保窑系统连续正常运转。若f-CaO连续低于1.0%,可以加产,后续具体操作参数由试验相关负责人和技术人员讨论后优化。

中热熟料质量控制指标值为:C₃S≤55%、C₃A≤6.0%、f-CaO≤1.0%,降低C₃S、C₃A,保证水化热值熟料质量满足水泥生产要求。水泥用熟料物理性能质量情况见表3。

2.2 水泥生产试验

使用上述熟料,按照配比,由下列质量分数(即质量百分比)的各组分组成:

熟料33.5%,矿渣粉60.0%,石灰石3.0%,石膏3.5%。

表4为水泥物理性能结果。

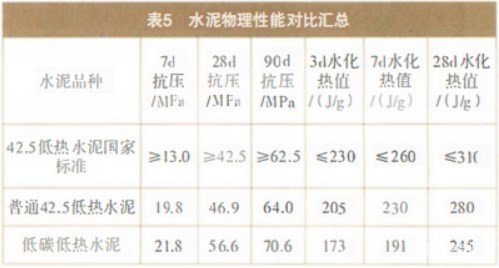

试验水泥产品按照GB/T176-2017《水泥化学分析方法》、GB/T17671-1999《水泥胶砂强度检验方法》、GB /T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》、GB/T 200-2017《中热硅酸盐水泥、低热硅酸盐水泥》检测方法进行检测,其结果与现在市场上的普通低热水泥相比数据见表5。

本次试验产品与普通42.5低热水泥相比,水化热值低、特别是28d、90d强度高出很多,证明低碳低热水泥起到较为明显质量优势,可以用于较广泛的特殊领域,满足客户对水泥的特定需求。

通过采用生产中热熟料与高掺量矿渣粉制备高矿粉掺量42.5低碳低热水泥有以下优势:

(1)大大减少熟料使用量,实现低碳生产。

(2)该低热水泥的物理性能优于普通的低热硅酸盐水泥,因此能满足更多特殊施工环境、特殊工程要求,能够有效保证混凝土质量,满足客户需求。

作者:楼美善,赵云峰,龚贞

所属:兰溪南方水泥有限公司

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号