技术 | 袋收尘器降阻优化改造

引言

节能减排是助力实现碳达峰、碳中和的关键支撑,减少原料的使用和电能的消耗,是促进碳中和的方式之一。目前国内企业袋收尘器的使用率占比很高,袋收尘器的优点是能稳定的控制粉尘的排放,弊端是能耗高,阻力增加会使尾排风机功率加大,增加耗电量。所以降阻就成为袋收尘器厂家设计选型的方向。怎样降低阻力及降低袋收尘器阻力后,对节能和碳排放产生的影响进行分析,供大家参考。

1.1 管道阻力

气体在管道中所受到的压力作用可分为静压力和动压力两种类型。当气体处在静止状态时,只受到静压力的作用。当气体处在流动状态时,将同时受到静压和动压的作用。动压主要表现为单位体积气体所具有的动能,恒为正值。在某一点上,动压和静压各代数和即为该点的全压。袋除尘器的阻力是指烟气通过除尘器时的压力损失,式⑴为除尘系统总阻力的表达式:

(1)△P=△P₁+△P₂+△P₃

由式(1)可知,袋除尘器的阻力,主要有三部分组成,其中△P₁进出气口的管道阻力,Pa:其中△P₂代表收尘器的本体阻力,Pa:△P₃为滤袋滤料和粉尘层的阻力。

为了使进出气口管道的局部压力损失达到最小,采用软件建立整体三维模型做CFD模拟分析,以模拟管道真实的气流速度环境,进而分析其性能。

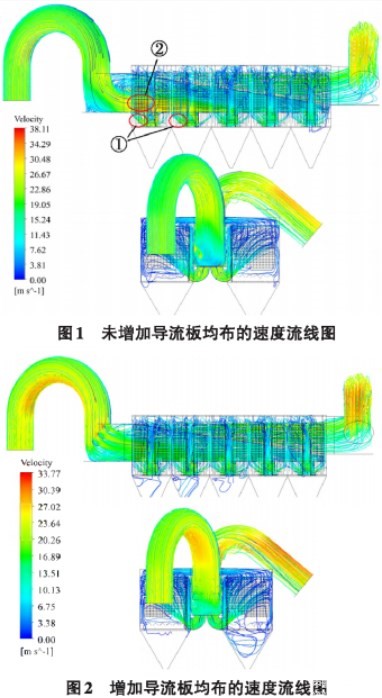

根据袋除尘器整体速度流线图所示,在进口管道与除尘器烟道对接处,烟气偏烟道底部流动,未增加导流板导致底部出现高风速(如图1圈2所示,约34m/s),也增大了管道的局部阻力;同时,由于烟气集中在烟道下部,导致进入袋室的气流偏向进口方向(如图1圈1所示),导致袋区出现局部高风速,阻力增加对滤袋造成磨损。

根据原结构袋除尘器整体速度流线图,在进气口前烟箱内增加导流板后(如图2),烟气在进口烟箱内相对均匀分布,充分扩散,进口烟道底部最大风速降低至约18m/s,同时进入袋室的烟气基本向两侧均匀扩散。

以上图可以看出,在收尘器的管道选型设计时,要尽量直角弯管的使用,如因场地或工艺影响在直。角弯管处增加导流板。

1.2 本体阻力

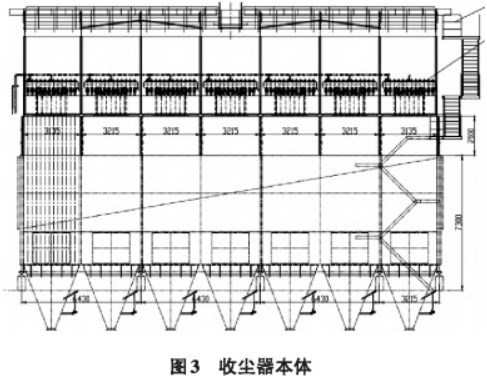

收尘器本体(如图3)的阻力即从进气口到出气口压力损失(不含滤袋阻力)。

从近些年的改造实际运行情况来看,原有袋收尘器为在线检修而设置的进气阀门是完全没有必要的配置,在生产运行中会出现堵灰的情况,去掉进气阀门不但能解决堵灰的问题,而且能减少阻力。采用高箱结构有利于漏风率的减少也有利于阻力的降低。因此在本体设计时尽量减少直角管道和阀门的使用,保证气流的顺畅。

1.3 滤袋阻力

滤袋部分的选择,应选择透气性好的材质,在保证排放的情况下,阻力越低越好。设计选型时净过滤风速尽量在0.75m/min。低的过滤风速对粉尘的排放和降低阻力也是一个很关键的数据,但不是越低越好,当达到一定的过滤风速后,加大投资而阻力却降低很小,出现不经济的情况。

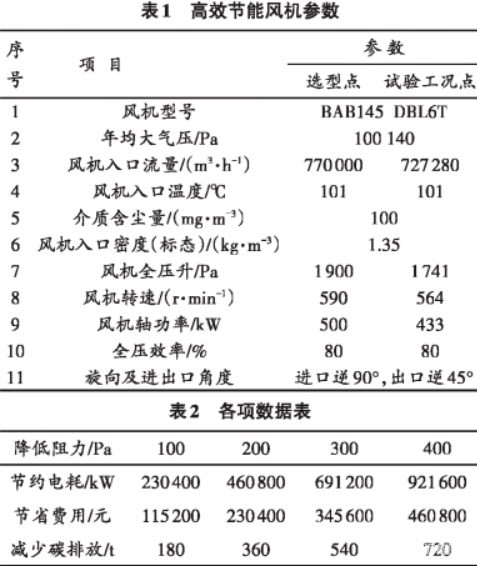

以5000t/d熟料生产线窑尾风机为例,袋收尘器阻力优化以后每降低100Pa对能耗及碳排放的影响。依据表1中风机参数的性能曲线,我们按比例关系粗略计算,100Pa所需要的轴功率26.7kW,电机1.15的功率储备系数,机械效率为0.95,所需电机功率32kW。该设备按300天运行,32×24×300=230400kW,工业用电平均0.5元/kW。1度电=0.123kg标准煤=0.785kg二氧化碳。

从收尘器降低阻力分析,可以看出能耗的节约和碳排放的减少,在实际运行中目前水泥熟料生产线窑尾的阻力很大一部分在1200Pa左右运行,经过升级后阻力降低到800Pa以下,仅此一项可每年为企业节约电耗921600kWh,间接减少二氧化碳排放720t。因此在碳中和的大背景下,低阻高效袋收尘器是未来发展的最佳选择。

作者:祖坤坤,陶东义

所属:河南中材环保有限公司

来源:《水泥工程》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号