技术丨影响水泥需水量的主要因素和控制方法(下)

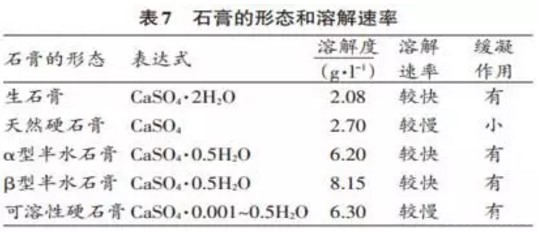

2.3 石膏的影响

石膏作水泥缓凝剂(其常见形态和溶解度见表7), 虽然天然硬石膏和生石膏, 可溶性硬石膏和半水石膏的溶解度相近, 但溶解速率差别较大, 半水石膏溶解速率快, 水泥需水量大,这是因为半水石膏遇水后溶解、扩散、析晶产生二水石膏, 这些二水石膏又与熟料中的矿物反应生成钙矾石时需要较多的水,导致需水量增加。 天然硬石膏比生石膏的溶解速率慢得多,可溶性硬石膏是由生石膏或半水石膏脱水而成, 溶解速率较慢。 而石膏中有适量溶解速率慢的组分, 有利于控制水泥的流变性和需水量。

与天然石膏相比,掺加脱硫石膏,对水泥物理性能的影响不大,水泥1d强度掺脱硫石膏好于掺天然石膏, 但后期强度天然石膏好于脱硫石膏,随着脱硫石膏掺量的增加,水泥需水量相应减少。掺加磷石膏因为含有 P2O5等有机物,不但延缓水泥中 C3A的水化,也延缓C3S和C2S的水化,主要影响水泥的凝结时间。

氟石膏中含有无水石膏和二水石膏, 能使生成的钙矾石不至于因液相中 SO2-下降而导致转变为单硫盐, 故在水化前期能形成大量钙矾石,有利于降低需水量。

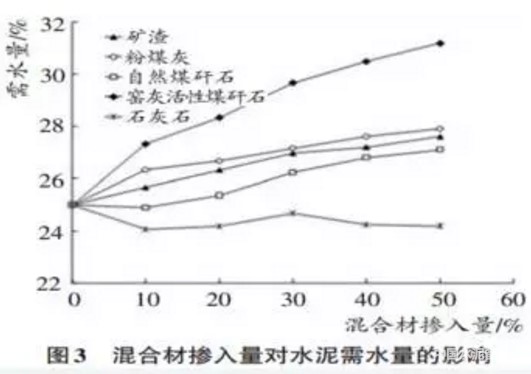

2.4 水泥混合材料的影响

混合材的种类和掺加量对水泥凝结时间和需水量的影响较大。图3为不同混合材掺入量对水泥需水量的影响。

水泥熟料中 C3A、C3S 等矿物水化迅速, 特别是C3A 水化快, 随着水泥中各种混合材掺入量的增加,熟料含量减少, 参与水化反应的 C3A、C3S 等矿物含量减少, 水泥凝结时间随混合材的增加而延长。 从图3可见,除石灰石外,其它四种混合材掺加后,水泥需水量都有不同程度的增加, 并且随掺入量的增加而增大。 而石灰石的掺入,则可以降低水泥需水量,随着石灰石掺入量的增加, 需水量变化幅度不大, 这是因为石灰石比熟料易磨,在相同粉磨条件下,石灰石比熟料更细, 更容易填充熟料颗粒之间的空隙, 减少其空隙用水。

另一方面,石灰石属惰性混合材, 不与水起化学反应。 而活性混合材, 比表面积较大, 随着掺入量的增加,容易吸收水分, 表现出需水量增大。尤其是窑灰活性煤矸石活性最强,需水量增加幅度也最大。 自燃煤矸石虽然活性不大, 但由于其比表面积较大, 需水量就大。

火山灰质混合材因其层状结构, 吸水量较大, 通常需水量较大。 优质粉煤灰结构中以玻璃体为主,对需水量有益,但含碳量较高的 II、III 级粉煤灰,因煤灰中未燃尽的碳粒子呈多孔状, 有着巨大的内表面积, 吸收大量的水, 使得需水量增加。

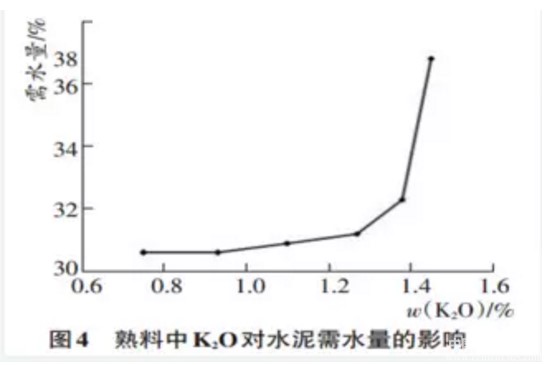

2.5 碱含量和水泥温度的影响

图4为熟料中 K2O 对水泥需水量的影响。 随着碱含量的增加,水泥需水量增大,特别是当碱含量大于1.6%以后,需水量显著增大。有试验研究显示,当水泥碱含量从1.0%增加到 2.20%时, 水泥需水量从27.3%增大到 30.3%, 影响很大。水泥的水化反应过程和一般的化学反应过程一样, 随着温度的升高,水化加速, 使得 C3S 的诱导期缩短。 温度对水泥早期水化率影响较大, 水泥温度越高, 水化越快, 其需水量越大。另外,过高的水泥温度,容易引起石膏的脱水而形成半水石膏,也会使水泥需水量增大。

3、降低需水量的主要措施

3.1 选择低碱原料

高碱原料不仅危害产品质量,影响熟料煅烧, 也使得水泥需水量增大,而且与混凝土减水剂的适应性差, 在混凝土中引起碱骨料反应,造成混凝土的伤害。所以,设计中应尽可能选用低碱原料。如果建厂自然条件无法避免,则在设计中要充分考虑硫碱平衡,尽量让熟料中的碱硫酸盐化,以减少高碱原料的危害。

3.2 改善熟料煅烧和冷却, 提高熟料中硅酸盐矿物含量

在配料设计中适当提高熟料硅酸率, 降低铝氧率, 以提高硅酸盐矿物的含量, 减少C3A的含量。生产中要提高烧成温度,加速熟料冷却,避免熟料生烧、轻烧。提高烧成温度,可以更好地煅烧硅酸率较高的熟料,从而提高硅酸盐矿物特别是 C3S 的含量, 减少C3A 和含量。较高的烧成温度,可确保燃烧完全,物料反应充分,熟料矿物晶体发育完整,使烧成效率提高,熟料烧失量和 f-CaO 降低,不仅有利于节能降耗, 也有利于需水量的降低。

提高熟料冷却效果, 快速冷却熟料也可以带来节能效果。 急冷的熟料过程, 可让高温液态形式存在的 C3A 和 C4AF 迅速形成玻璃体, 减少二次 f-CaO的产生。

3.3 优化水泥颗粒级

优化水泥颗粒级配, 改变颗粒形貌可以降低水泥需水量。 水泥粉磨工艺的不同,其产品颗粒级配、颗粒形貌也各不相同。 通常, 粉磨效率越高, 颗粒级配越窄, 颗粒球形度越小。

水泥粉磨工艺的选择涉及到投资、系统产能、综合电耗、水泥质量等综合因素的影响,不可以用单一的需水量来选择工艺, 但颗粒级配却是可以通过工艺参数的调整来优化的。 在辊压机预粉磨系统中,颗粒级配和球形度主要决定于球磨机的配球和操作参数,可以控制物料在磨机内的流速, 来有效的改善成品的颗粒级配,降低水泥需水量。同样,在熟料粉磨过程中加入适量的石灰石, 既能提高粉磨效率, 又可降低水泥需水量。

3.4 优化混合材的掺加

一般高温淬冷、玻璃体含量高的混合材, 其需水量较小。 掺加石灰石还能降低水泥需水量, 但石灰石属惰性混合材, 其掺量受水泥烧失量和产品强度要求的限制。 矿渣活性较好,对需水量影响不大, 所以掺矿渣无论对水泥强度和需水量都是有利的。 掺加优质粉煤灰也能降低水泥需水量, 但烧失量较高、质量较差的粉煤灰会增加需水量。 火山灰质混合材因其较大的比表面积, 吸水量大, 会较大的增加水泥需水量, 应与石灰石等配合、优化选用。

3.5 石膏的选用

石膏的形态、品位、掺量对水泥需水量、流变性、强度、收缩性能以及与减水剂的相容性都有影响。CaSO4· 2H2O 含量高的石膏, 需水量较低, 所以, 优质天然石膏对降低需水量有利; 采用部分天然无水石膏和脱硫石膏, 适当提高 SO3含量, 可以很好地兼顾到水泥需水量的降低和水泥强度的发挥。

3.6 控制水泥温度

水泥温度过高, 水泥需水量增加, 所以可采用加强熟料冷却、降低入磨熟料温度和采用部分湿粉煤灰、矿渣等混合材的措施。 其中, 掺加部分湿粉煤灰可用其水分在粉磨过程中蒸发而产生磨内喷水的作用,既节能, 又能降低出磨水泥的温度。为确保水泥最佳品质, 设计中应考虑工厂有足够的水泥库容,使水泥出厂前能够得到充分的降温。 对于受场地限制和特殊的高温环境, 也可以考虑采用水泥冷却器进行降温,有利于降低水泥需水量, 提高水泥品质。

4、结语

(1)水泥需水量是影响混凝土性能的主要因素之一, 它决定着混凝土的用水量, 也决定了配制混凝土的水泥用量, 是影响混凝土经济性的最重要因素。

(2)影响水泥需水量的因素很多, 主要包括熟料品质、粉磨工艺、产品细度、水泥颗粒形貌、水泥温度、混合材和石膏品种及掺量。

(3)通过设计优化和生产控制来降低水泥需水量, 不仅可以提高产品质量, 实现节能降耗, 也为后序的建筑业节约成本、提高质量带来很好的经济和社会效益。

作者:夏晖 , 雷娜 , 俞岳灿

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号