技术丨低氮燃烧器在5000t/d新型干法水泥生产线上的改造

1、应用背景

某水泥有限公司(以下简称公司)5000t/d新型干法水泥生产线是南京院设计的Φ5.0×68m回转窑,RF5/5000预热器带分解炉的系统。于2006年建成并投产运行。但在同类窑型中一直存在能耗偏高的问题,而且经在线监测系统显示氮氧化合物排放值较高,达不到现行标准要求。因此,我们对系统进行了热工标定和分析,结果显示:系统所配置的燃烧器存在一次风量偏高、管径偏大等一系列问题,需要进行必要的技术改造,决定在更换新型的低氮节煤燃烧器。

2、作用原理

目前国内生产的低氮节煤燃烧器主要是通过控制入窑的一次风量,将传统燃烧器的“大推力”的用风特点改为“相对高动量”的原理。也就是说利用“高风速、低风量”来抑制氮氧化合物的生成。

3、改造过程

我们选用了郑州奥通热力工程有限公司研制的低氮燃烧器,窑头燃烧器型号选用DJGX-530B;分解炉燃烧器型号选用DJGX-5000t/d。具体窑头和分解炉燃烧器主要技术参数改造如下:

1)窑头送煤风机:流量由原先的76m3/min改为45m3/min;压力由68.6kpa改为49kpa;功率由132kw改为55kw。

2)窑头净风机:流量由原先的161m3/min改为70m3/min;压力由29.4kpa改为49kpa;功率110kw不变。

3)窑头将送煤管道由ф273mm改为ф194mm,在满足稳定输送的前提下保证较高的煤粉喷射速度。

4)窑尾送煤风机:流量由原先的114m3/min改为70m3/min;压力由68.6kpa改为45kpa;功率由185kw改为75kw。

5)窑尾送煤管道:主管道ф377mm改为ф273mm;分管道由ф299mm改为ф203mm。

6)把原来分解炉单管喷煤改为旋流燃烧器,以保证煤粉迅速扩散,均匀混合,提高燃烧效率。

4、应用调整

2014年3月份改造完成后我们进行工业试验。由于以前使用的蒙煤水分较高,煤粉平均水分大约在6%左右。这样煤粉着火预热时间长,而且水蒸气汽化吸热对煅烧热力强度有较大的影响。因此,通过调节净风占窑风总量的5.1%,煤风占2.9%,控制一次风总量为8%。净风风速提高后可形成热烟气回流,提高起火温度,有效的缩短预热时间。

5、应用效果

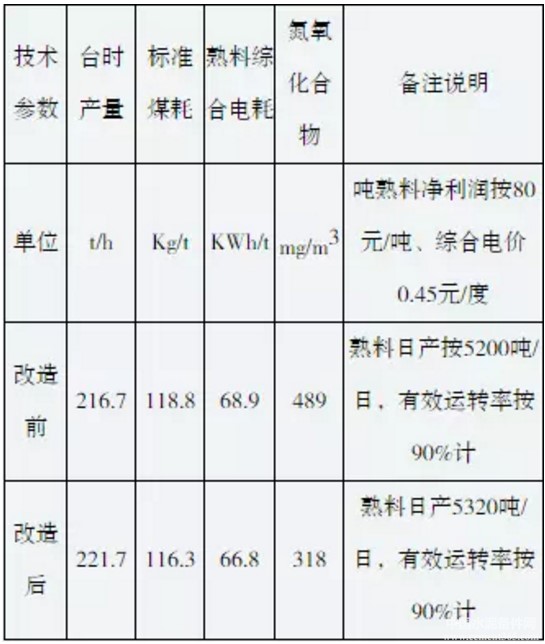

经过上述改造和调整,窑系统运行稳定,质量合格。熟料结粒均齐致密,色泽好,无黄芯料。改造前后,窑台时产量同比提高5t/h,相当于单线每年多生产熟料约4万吨,实现净利润约320万元;熟料煤耗同比下降2.5kg/t,相当于每年节约用煤4365吨,煤价按600元/吨计算,则每年节约资金262万元;熟料综合电耗同比下降2.1度/吨,则每年节约电费约83万元。可见,日产5000吨的熟料生产线三项综合每年可节约资金665万元,节能及经济效益十分显著。同时,使用低氮节煤燃烧器以后氮氧化物排放值下降至318mg/m3 左右,脱销效果也十分明显,可降低热力NO2排放约20%以上。具体能耗及NO2排放值见表4。

表4:能耗和排放指标对比情况

6、应用结论

可见,低氮节煤燃烧器在新型干法水泥生产线上的应用是成功的,是水泥企业降本增效的新起点。实现了社会和经济效益的双赢,符合国家节能减排的有关产业政策,值得推广和扩大应用。但需要根据企业工艺配置、煤粉质量和特性等实际情况进行必要的技术调整,才能达到预期效果。

作者:姚文平 孙柏

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号