专场丨轴承损坏?换联轴器是没用的……

冀东水泥某公司立式磨机(A磨)型号为:UM46.4,从日本购回投产运行两年,就产生了严重的振动、异响,电机还伴有冲击联轴器的现象,当时立磨输人轴振动最大达到11.5mm/s,导致输入轴单列圆锥滚子轴承多次严重损坏,轴承更换情况如下:2006年1月更换、2007年5月9日更换、2007年9月7日更换、2008年1月更换。从迹象分析,轴承的损伤与电机连接的联轴器存在问题有关,于是把原先的蛇簧联轴器更换为英国的胶块联轴器,但轴承损坏的情况还是不能得到解决。

我们对此进行了分析和研究,发现A立磨减速机存在下列问题:轴承轴向间隙太小,与设计不符;输入轴单键槽,形位误差超差;联轴器端面与孔不垂直;联轴器、输入轴存在同轴度误差;电机振动、冲击力大;伞齿轮偏载,压痕严重倾向大端。对这些问题采取了预防解决措施,现在A磨减速机运转基本正常,振动值也有所下降,目前测得的振动值在3.33mm/s左右基本稳定,现在立磨运转良好。

1、 A立磨发生振动及轴承损坏的主要原因

立磨减速机图纸见图1。

1)轴向间隙调整太小,轴承受轴向力太大。从拆下的单列圆锥滚子轴承外圆来看,有明显的条状压痕。这种压痕与电蚀产生的深黑棕色或黑色的直条痕迹有所不同,见图2。

2)电机与联轴器同轴度存在一定的问题。联轴器端面受电机冲击有一半受损。联轴器从输入轴取下单独检查端跳为0.18mm,组装在输入轴上,采用双百分表进行检查,磨损掉了的地方反而高出0.3mm。采用两百分表检查输入轴轴头跳动仅为0.02mm,显然电机冲击现象严重。

3)电机施加联轴器的振动、冲击力,已使联轴器橡胶块的缓冲能力失效。

4)联轴器端面未能均匀承受电机冲击力,从而进一步加剧轴承损坏。

2、解决方法及效果

1)对轴承座孔及轴承的处理拆卸检查输入端的主动锥齿轮、轴承等零部件发现,轴承座内孔、输入轴外圆有拉伤处,采用盘型沙带进行打磨处理;对拆下的输入上端圆锥滚子轴承进行检查,发现轴承小端已有损坏的迹象,更换新轴承。

2)对轴承座内侧孔的处理检查轴承座里端装调心轴承的内孔时,发现前期因孔尺寸超差,曾进行过镀铬处理,过渡铜多处明显裸露。轴承座为球墨铸铁,镀铬处还有残余部分存在,由于还能支撑轴承,我们在现场仅进行了涂厌氧胶处理,目的是防止轴承外圈跑圈,再度加剧内孔扩大。

3)对弹簧长度的处理轴承座内装弹簧的端面至轴承座外端面330mm,两轴承总厚度为255mm,压轴承的端盖厚度为75mm,轴承套装弹簧的窝深为39mm,弹簧压紧后为33mm。弹簧的实际最长为51.42mm,弹簧压紧量调整量为7mm。弹簧统一磨为50mm。将弹簧统一手工磨为50mm,最长磨去1.42mm。

处理后的作用:将大大减小轴承的轴向力。

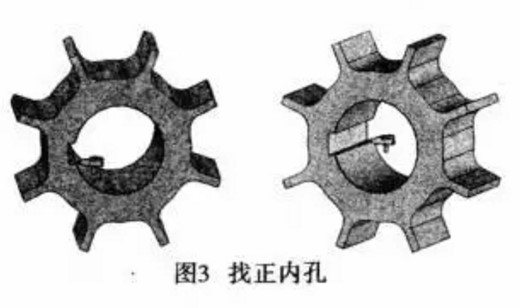

4)在卧车上找正联轴器,并检查联轴器的端面跳动及联轴器的单键槽直线度分析端面跳动的原因:第1步,C630卧车四爪卡盘,夹住联轴器后端,如图3所示分别按内孔的外端及里端旋转找正,使其内孔与机床的旋转中心相重合。

第2步,采用百分表检查零件端面跳动:端面被磨损处,经检查不是低反而是高出0.18mm。

第3步,移动车床中托板,用杠杆表从外向里检查单键槽的直线度,发现里端比外端高0.03mm。

第4步,在车床上采用划线的方法检查单键槽是否在孔的中心,方法如下:将划针盘的划针对准机床的中心,然后在键槽的一半处划一腰线至另一半;转180°后,移动卡盘使划针的高度与第一次划时的高度重合,然后检查划针是否与第一次的划线重合;如果不重合,还要将划针重新调整,直至回转180°后,不但保证划针与两条划线重合,同时还要确保划针在键槽的一半处。

第5步,检查键槽过中心。机床卡盘不动,通过移动车床中托板,用杠杆表检查键槽工作面。如果不平则说明键槽存在对称度误差,这时仍不转动卡盘,再运用第4步曾划过线的划针重新划一根中心线,运用钢板尺进行检查,可以肯定这根线已经偏离了键槽中心。经检查发现这个单键槽已经偏离中心单边0.5mm。

3、组装前检查输入轴、联轴器的形位误差

1)组装前检查输入轴单键槽:单键槽直线度误差为0.08mm。

2)组装前检查联轴器单键槽:单键槽直线度误差为0.03mm;单键槽相对孔水平位置误差单边0.5mm。

4、联轴器组装前、后的跳动差异

单独检查联轴器,端面跳动为0.18mm;联轴器安装在输人轴后,端面跳动为0.30mm。

5、结语

减速机输入轴轴承的频繁更换是由于输入轴、联轴器的形位误差造成的不良后果。经过处理后,减速机输入轴轴承工作正常。

作者:冀永涛

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号