技术 | 回转窑筒体和挡砖圈腐蚀磨损分析与修复

某公司①4.8 m×72 m回转窑2008年投产,在计划停机更换回转窑内耐火砖时,发现距窑头端面约39m的挡砖圈前后筒体内表面腐蚀磨损成环状深沟 带,该磨损带又出现多处直径3~5 mm的孔洞;而且原焊接在该部位的挡砖圈已大部分被腐蚀脱落和变形;该部位在距原设计的筒体环向焊缝不到50 mm, 如果不及时处理将威胁回转窑的安全运行。因此在停窑期间对该部位的问题进行了处理,并取得明显效果,本文就存在的问题和处理措施进行分析总结。

1 存 在 的 问 题 分 析

1.1发生的现象

正常生产时回转窑筒体的温度靠红外线筒体测 温装置进行实时检测,但局部比如各轮带和传动大齿圈的部位存在监测的数据不准的问题,一般根据回转窑的运行周期安排在计划停机时进行详细检查。在对回转窑内例行正常检查时发现,距窑头端面约39m的挡砖圈前后的耐火砖部分环向有扭曲错位,该处靠近烧成带煅烧温度较高耐火砖面上的较薄窑皮层已大部分脱落并有部分耐火砖损坏缺失; 将该部分的耐火砖清除后发现该处原来增设的挡砖圈全部脱落,两侧区域出现腐蚀磨损,在回转窑内筒体环向形成宽度40~80mm深度5~23mm(多处明显磨出孔洞)的磨损带,靠磨损带的热端方向有大量的1~2mm厚的黑色锈片,结构疏松分层易碎;挡砖圈脱落的(窑尾方向)部位磨损出的凹槽宽度最大为80mm,其中没有脱落的挡砖铁(弧长1246mm仅剩一根)的部位内筒体的磨损量相对较小,且靠近挡砖圈前(窑头方向)内筒体磨损量较小,相反方向腐蚀磨损面积和深度均较大。

1.2产生问题的原因

1)耐火砖损坏的原因

温度变化导致耐火砖发生膨胀和收缩。耐火砖和窑筒体的膨胀量或收缩量不一致,容易导致耐火砖挤坏或松动产生间隙,耐火砖之间的小间隙被物料冲刷磨损形成较大的缝隙,较大的缝隙形成后耐火砖的隔热和保护筒体的功能丧失,筒体或挡砖圈暴露在煅烧和物料冲刷环境中,导致高温氧化腐蚀和磨损。

2)挡砖圈和筒体腐蚀和磨损原因

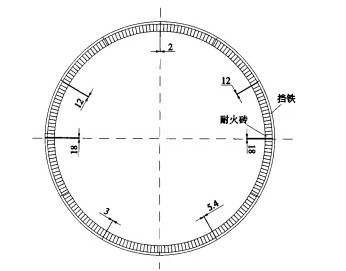

挡砖圈原设计的尺寸为厚40mm宽50mm的钢 带,材质等同回转窑的筒体材质,经机械切割制作而成;沿回转窑内筒体环向等分12根拼装焊接而成;砌 筑回转窑耐火砖时紧贴耐火砖,由于挡砖圈尺寸大机械加工过程中等分加工了挡砖铁,挡砖铁的尺寸为定长(弧长1246mm),就位焊接时两块挡砖铁对接 的缝隙与单块耐火砖存在纵向缝隙,整个环向耐火 砖的端面配合处共7处,造成在该处存在密封薄弱区域,见图1。

挡砖圈与耐火砖砌筑时设计的装配情况见图2, 异形耐火砖与挡砖圈的配合间隙满足制作要求及膨胀量的要求,并尽量保证较小的间隙,保证挡砖圈的 膨胀应力的影响。挡砖圈的焊接位置垂直轴向中心线,才能不失去环向挡砖的作用,才能确保整个挡砖圈的强度和密封筒体的要求。但是在现场实际切割加工过程没有严格控制尺寸偏差;有的虽然特殊定 制了挡砖圈处的一环异形耐火砖,但在装配时由于挡砖圈存在腐蚀磨损,尺寸发生变化,其相对间隙增大等原因,挡砖圈磨损尺寸变小后,与异形耐火砖存在较大的装配间隙并形成空腔,不能与回转窑筒体全部贴实,使该区域的砖接触强度降低,运行一定时间后挡砖圈出现局部变形或腐蚀磨损时,挡砖圈能有效地控制耐火砖向下位移的作用力,该部位的耐火砖出现部分损坏及纵向扭曲和环向错位,使得该部位回转窑筒体密封性缺失。

由于回转窑燃料煤燃烧产物中含有硫的化合物,并与原材料中的碱化合物在高温时形成了熔融盐,随窑的运转透过缝隙冲蚀该部分的筒体,加速对筒体209基体金属铁的腐蚀,形成的SO,与燃煤中的Na:O等碱性化合物生成的Na:S:O,等熔融盐透过 砖缝在耐火砖与腐蚀的挡砖圈之间的空腔沉积于筒体,当停窑期间吸潮使筒体内表面局部含介质CI一 等活性离子,在该部位对筒体表面的氧化膜产生破坏作用,形成钝化一活化电池,加速了基体金属铁的腐蚀;回转窑内的耐火砖大多采用干砌,由于该部位挡砖圈的变形严重,砌筑耐火砖时又采用异形砖,又因为该部位回转窑的温度相对较低,没有窑皮对该部位的筒体进行屏蔽,含尘烟气通过耐火砖与挡砖圈的缝隙高速冲刷筒体表层腐蚀剥落及烟气对腐蚀 产物冲蚀交替进行,最终将该部位筒体沿着挡砖圈的环向局部磨穿,出现局部孔洞。

2 修 复 方 案 的 确 定

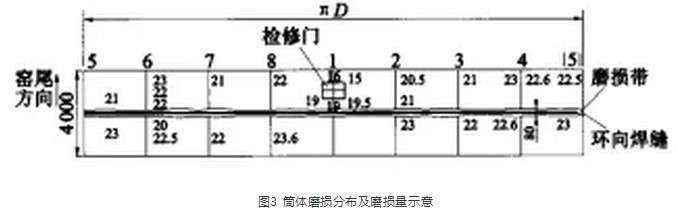

我们在回转窑筒体上标记出腐蚀磨损的严重区域,在筒体展开的周长区域分8等份,沿回转窑的中心线方向2000mm长度重点对现有筒体厚度进行详细的检测,厚度数据经测厚仪测定见图3;并与专业检测厂家的检测数据进行符合性对比测量,参照筒体该部位的剩余厚度分布情况制订了两套实施方案 如下: 第一套方案是将腐蚀磨损变薄的区域,进行整体性更换处理;需要的设备资源包括定制该部分回转窑筒体,采用挖补更换筒体4000mm长的严重腐 蚀磨损的区域;按原设计厚度28mm,计算该部分筒体的重量为13.25t,从备件制作、安装吊运、组对焊接,包括筒体的对中找正等各工序检测等控制耗时较长,影响全年生产指标的完成。

第二套方案是重点对挡砖圈两侧腐蚀磨损带进行堆焊修复处理,根据现有筒体厚度经原制造厂家检测鉴定,在设计厚度的70%左右能满足筒体的设计强度要求,所以只对筒体的该腐蚀磨损带进行补 焊处理并对该部位定期跟踪检测。 我们结合目前公司的实际情况,对两套方案进行分析论证,第一套方案能彻底解决问题,但是施工周期较长,投资费用高,且存在一定的安全风险,特别是在水泥生产旺季期间,长时间停窑检修将会影响回转窑全年生产任务;所以结合对筒体厚度检测的数据分析,采取了第二套施工方案,采用保守加固维持处理,即对重点缺陷部位腐蚀磨损带进行焊接修复,保证满足生产使用要求。

第二套方案是重点对挡砖圈两侧腐蚀磨损带进行堆焊修复处理,根据现有筒体厚度经原制造厂家检测鉴定,在设计厚度的70%左右能满足筒体的设计强度要求,所以只对筒体的该腐蚀磨损带进行补 焊处理并对该部位定期跟踪检测。 我们结合目前公司的实际情况,对两套方案进行分析论证,第一套方案能彻底解决问题,但是施工周期较长,投资费用高,且存在一定的安全风险,特别是在水泥生产旺季期间,长时间停窑检修将会影响回转窑全年生产任务;所以结合对筒体厚度检测的数据分析,采取了第二套施工方案,采用保守加固维持处理,即对重点缺陷部位腐蚀磨损带进行焊接修复,保证满足生产使用要求。

3 修 复 方 案 的 实 施

(1)将腐蚀磨损带腐蚀掉的挡砖圈焊接根部采 用磨光机打磨,打磨区域为原挡砖圈部位一侧各100mm长度,将筒体的腐蚀层全部打磨,用着色渗透探伤剂进行喷涂着色渗透探伤,渗透探伤液选用三组分的清洗剂、渗透剂及显像剂按照使用要求分别进行,并保持足够的湿润时间(15min以上),擦去工作表面多余的渗透剂并用清洗剂清洗,待表面干后喷涂显像剂,观察该部位是否存在裂纹等缺陷,并做好记录,确认无误后进行下道工序施工。

(2)对该挡砖圈两侧环向部位经初步探伤检验后进行修复性焊接,焊接设备选用cO:保护焊机,焊丝根据回转窑母体材质209,选用铁锚焊材型号为 wH50—6,焊丝直径1.2 mm,手工焊接;为减少焊接应力我们现场从以下几个方面着手:①预热焊接;

②少量多次(减小每次的焊接应力,第二层是对第一层的退火,第三层是对第二层的退火);

③焊接中振动消除焊接应力;

④焊接完成后采用电加热带退火等编制焊接工艺施工方案。将腐蚀磨损部位采用钢丝刷抛光机打磨清理干净后,焊接筒体内部将缺陷分10段(每段约1.5 m)进行焊接;并分层堆焊,控制适宜的焊接速度,同时采用气动小风镐对焊道进行振打,释放焊接时局部产生热应力并清除焊渣,委派专人及时进行观感质量检测,确保焊接质量;筒体外部焊透部位外部清根焊接,确保该区域焊接后表面平整;焊接完成后按照施工方案要求由专业人员进行超声波

探伤检测,符合回转窑设计的焊接技术规范要求。 (3)去除该部位的挡砖圈并密封原设计的检修门,该部位原新增的挡砖圈去掉后不会影响耐火砖的砌筑,且该处不再使用异形耐火砖,采用通用耐火砖配耐火胶泥将该环耐火砖补齐密封牢固,使该处筒体的屏蔽作用加强,有效地保护该部分筒体;具体砌筑措施是采用耐火泥打底和使用找正铁板及夹紧 铁板处理砌筑砖缝,严格控制回转窑内该区域耐火砖的环向间隙;并将回转窑原设计的检修门四周的 砖缝加注耐火泥密封,在外部将检修门四周进行气 密性焊接,确保该部位不漏气;在生产控制环节严控进厂原燃材料的质量,从源头和配料工艺上控制有害成分,力求减少熔融盐沉积对回转窑筒体内壁腐 蚀的速率。耐火砖的选型和砌筑时严格控制其质量要求,环缝必须控制在规定的要求范围之内,耐火砖的大头与筒体贴实,使回转窑筒体内表面与窑内粉尘气体完全屏蔽。通过处理后运行情况良好,使用 周期延长。

4 总 结

大型回转窑的筒体选材一般采用209锅炉钢,设计运转率一般较高,但是由于受地方协同停机的影响,年运转率一般较低,停机次数多、时间长,回转窑 受频繁开停的影响,回转窑内沉积的有害熔融盐极易潮解,筒体腐蚀现状比较普遍,在现有工艺技术条件下,应加强停窑期间的检测,及时处理腐蚀磨损区 域的耐火砖,确保回转窑内筒体表面的屏蔽状态完好,尝试使用新材料作为砌筑耐火砖的附加内衬仍然是一个课题。

挡砖圈是回转窑最初投运时设计防止耐火砖的轴向滑动力,用来控制初期生产时使用的;设计时没有作详细的安装焊接要求,后续使用时需根据现场 情况在允许范围内作适时调整,一般要求错开回转窑的原始环向焊缝。

随着耐火砖加工精度的提高和筑炉技术的不断发展及新型两档短窑等技术更新, 挡砖圈的设置安装被逐步淡化。但是对于在现有熟料生产线上仍然使用的挡砖圈要严格控制其安装位置范围,筒体红外线温度检测、耐火砖的选型、耐火砖质量、耐火砖砌筑是保证窑衬寿命的关键,要从这几方面进行总结提高,才能彻底消除隐患。跟踪检查其腐蚀情况及时采取定期更换措施,控制其安装及焊接质量要求;如果忽视了该部位的管理,将会造成较大的工艺和设备事故。

作者:吕河龙、周太峰

来源:《水泥》

版权归原作者所有

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号