技术 | 浅析预分解窑熟料生产的13个控硫技术

预分解窑在我国推广之初,水泥生产控制硫的含量,就是为了熟料的质量和解决硫碱比过高的问题,后者是为了防止热工设备结皮,造成通风不良,影响烧成系统热工制度。现在,我国水泥工业更加重视二氧化硫的排放。因为排放到大气中的二氧化硫具有很强的危害性,随雨而下,酸化水质,破坏土壤,腐蚀建筑;危害生物,伤及人体健康。

在2013年12月发布的GB4915—2013《水泥工业大气污染物排放标准》中规定:现有生产线自2015年7月1日开始,熟料生产线SO₂排放浓度不得高于200mg/Nm3,重点地区不得高于100 mg/Nm3。本文从满足熟料生产和减少SO₂,排放两个方面对预分解窑熟料生产的控硫技术进行介绍。

1.系统中硫的来源

01系统中硫的来源

在以煤粉为燃料的烧成系统中,其硫来自燃煤和原料。煤粉中的硫在煤粉燃烧时形成SO₂这部分SO₂会被分解炉及窑中大量的活性CaO及碱性氧化物吸收,生成硫酸盐,或参与循环或随熟料出窑。原料中的硫以有机硫化物、硫化物或者是硫酸盐形式存在。以有机硫化物、硫化物存在的硫进入预热器后分解,随气流离开窑尾预热器;以硫酸盐形式存在的硫,有的会在700~800℃以上时开始挥发或分解,与煤粉燃烧时形成的SO₂一样,会被分解炉及窑中大量的活性CaO及碱性氧化物吸收,生成硫酸盐,或参与循环或随熟料出窑。

2.满足熟料生产的控硫技术

2.1硫过量对熟料生产的影响

在关注SO₂排放之前,我们最关心的是硫过量对熟料生产的影响。在熟料烧成过程中,硫过量会对熟料生产带来影响,主要表现在以下几个方面:

(Ⅰ)引起预热预分解系统内结皮,窑内结圈。人们在研究预热预分解系统内结皮和窑内结圈成分时发现的2CaSO4·K₂SO4(钙明矾石)、2C₂S·CaSO4。(硫硅钙石)和3CA·CaSO4(硫铝酸钙)均为结皮结圈的特征矿物。这些都是与原燃料中硫含量相关的烧成过程中的过渡性化合物,会在一定温度下生成,并在低于熟料烧成温度的另一温度下分解消失,从而形成烧成系统内部的硫循环。这种循环最终引起预热预分解系统内结皮,窑内结圈,影响热工制度的稳定。在煅烧硅酸盐水泥熟料的预分解窑,窑内结硫碱圈,就是因为烧成系统内部的挥发物硫和碱的循环富集,一定浓度下,相遇了约1200℃的耐火砖面。为了防止结硫碱圈,我们会考虑采用不易粘挂窑料的耐火砖,但这不是治本之法。

(Ⅱ)一定程度上减少熟料中C₃S的生成,影响熟料质量。在熟料烧成中,S0₂先与K₂O、Na₂O生成K₂SO₂、Na₂SO4,如果还有剩余,就会与CaO生成CaSO4,使CaO减少,一定程度上减少熟料中C₃S的生成量。

(Ⅲ)增加熟料煅烧热耗。硫在烧成系统的挥发,与碱一样,会消耗热量,从而增加熟料煅烧热耗。Weber指出:碱和硫挥发时带走高能级热量,在烘干、预热部位才以低能级热量释放出来,降低了能级,并使熟料煅烧热耗增加125kJ/kg熟料。出窑熟料中硫的含量对水泥性能存在影响,这里就不再述,但水泥生产中必须考虑这一因素

2.2满足熟料生产的控硫技术

(Ⅰ)原料与燃料的选择。在配料中,严格控制生料中带人的硫,尤其是生料中的硫酸盐成分;在采购燃煤时,也要考虑其硫成分。对于固有的含硫石灰石矿,开采时就要考虑均化,防止含硫量波动对生产造成影响。

(Ⅱ)配料控制。配料时尽量提高生料易烧性,要根据生料与煤粉带人的硫估算熟料的硫碱比(生料中有可能存在不会带入分解炉和窑就被氧化的硫),要力保烧成过程中硫碱比动态性稳定。硫碱比动态性稳定被破坏,很容易导致预热预分解系统内结皮,窑内结圈。对于高碱地区的原料或者使用无硫替代燃料时,为了控制硫碱比,我们可以引入高硫煤作燃料或在生料中配以少量石膏,以减少碱的富集对烧成过程的影响。

(Ⅲ)旁路设置。当硫的含量不可避免地导致预热预分解系统内结皮、窑内结罔时,可考虑设置旁路,以减轻结皮结圈的危害。(Ⅳ)烧成控制。为了减轻硫在烧成系统内部的循环,在操作控制上要避免火焰扫到物料,更要加强对温度和系统用风的掌控能力,避免过度用煤,以避免这种循环的加剧。

3.减少SO,排放的控硫技术

3.1预分解窑SO,排放超标的原因

大量的事实证明,从预分解窑预热器出来的SO₂来自生料,这与预热器窑、立波尔窑等其他工艺有所不同。但生料中的硫并不是都在低温段预热器里就分解了,其中的硫酸盐会进入到分解炉和回转窑,而在低温段预热器里产生的SO₂是预分解窑SO₂排放超标的根本原因。如果配料时采用的是高硫石灰石,就可能会造成SO₂排放超标。有的生产线使用高硫石灰石,废气通过生料粉磨系统或烘干系统,SO₂排放不超标,但生料粉磨停止检修烧成系统继续运转U寸SO,排放超标的可能性就大增;有的生产线使用高硫石灰石,又不采取相应的技术措施,SO₂排放始终超标。这是因为该工艺段对SO₂的吸收是有限的。

3.2预分解窑减少SO,排放的控硫技术

近几年来,不少水泥企业遇到SO₂排放超标问题。目前在推广的脱硫技术可概括为:喷注干脱硫剂、利用一定分解率热生料固硫、碱性工业废渣配料同硫、利用窑灰脱硫和多功能滤袋脱硫等。林林总总,我们在选择技术上要以成熟可靠为基本点,要求脱硫技术必须能够满足环保的要求,不影响水泥窑正常生产和水泥窑生产设备,能适应水泥窑工况的波动而不影响脱硫效率,最好能结合水泥窑本身生产工艺。笔者在此介绍窑尾烟气SO₂超标排放的对策和几种脱硫技术?

(Ⅰ)生料磨停机后窑尾烟气SO,超标排放的对策。有的生产线使用高硫石灰石,废气通过生料粉磨系统或烘干系统,SO₂排放不超标,但生料粉磨停止检修烧成系统继续运转时SO₂排放超标。兰溪诸葛南方水泥有限公司就遇到这种情况。该公司采取的方法是:在生料磨停机前半小时,先打开高温风机出口管道雾化水枪,若生料磨停机后SO₂排放浓度仍超标,再打开增湿塔水枪;最后停窑尾SP锅炉底刚性叶轮下料器,打开回灰管道阀门,将锅炉回灰引入高温风机出口烟囱管道。该方案可解决窑尾烟气SO₂浓度初始值低于500mg/Nm3的达标排放问题。

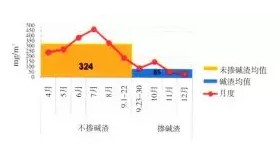

(Ⅱ)配料时引入碱渣或电石渣。前文分析认为,低温段预热器里产生的SO₂是预分解窑S0₂排放超标的根本原因。文献指出,FeS₂及硫代硫酸盐在300~600℃氧化产生SO₂高硫石灰石在440℃左右时受热氧化分解,而此温度段在C₁与C₂旋风筒区间内,此时CaCO₃淌未分解,气体中CaO含量偏低,固硫效率低,大部分的硫氧化成SO₁或SO₂,随着烟气对外排放。碱渣或电石渣富含Ca(OH)₂,Ca(OH)₂在500℃分解出CaO。如果在生料配料时引入碱渣或电石渣,我们可在预分解窑的C₂预热器开始获得较多的CaO。这些Ca0正好与这个时候FeS₂及硫代硫酸盐等受热氧化分解产生的SO₂相遇。华润水泥(金沙)有限公司利用碱渣配料,收到了很好的SO₂减排效果,见图1。除此之外,碱渣的引入还改善了生料的易烧性,节约了燃料。

图1掺用碱渣前后SO₂排放前后对比

(Ⅲ)分解炉CaO-$4浆脱硫技术。从前文的分析可知,只要能提供足够的活性CaO,与排放前的含SO₂废气相遇,就能获得很好的减排效果。从分解炉取CaO制浆脱硫,就是水泥企业就地取材的脱硫技术。该技术从分解炉出口抽取含有高活性CaO气体,在合适的温度下将物料收集下来通人制浆罐中,加水制备Ca(OH)₂浆液,用泵将浆液喷射到生料磨出口和增湿塔,让Ca(OH)₂与废气中的SO₂反应,确保SO₂排放达标。该方法不仅需要注意喷枪堵塞问题,还得考虑湿脱硫石膏的处理问题。

(Ⅳ)预分解窑内循环烟气脱硫技术。华润水泥(金沙)有限公司将碱渣引入配料,让Ca(OH)₂在预热器低温段分解出活性CaO,获得了很好的固硫效果。齐砚勇教授提出的预分解窑内循环烟气脱硫技术,是将经过分解炉进入旋风筒的富含活性ca0引入C₁旋风筒,让活性CaO与烟气中的SO₂发生反应,达到固硫目的。该技术不需购买脱硫剂,封闭运行,无废气排放,不增加窑系统能耗。

(Ⅴ)窑灰法湿法脱硫技术。在2017中国水泥工业烧成系统优化改造技术研讨会上,李叶青教授在报告中介绍了华新水泥的湿法脱硫技术,该技术是利用窑尾收集的窑灰(富含活性CaO)用作脱硫剂,可将生料硫产生的SO₂降到100mg/Nm3以下。该技术涉及烟气系统、浆液制备系统、吸收塔、氧化系统、石膏脱水系统、工艺水及废水处理系统、事故应急系统和自动控制系统,工艺上比较复杂。

(Ⅵ)SPC脱硫脱汞技术。在2017中国水泥工业烧成系统优化改造技术研讨会上,戈尔工业品贸易(上海)有限公司介绍了SPC脱硫脱汞技术,其核心是滤袋采用含氟聚合物材料——吸附聚合物催化剂(SPC)复合材料。这种材料中的吸附剂对烟气中的单质汞和氧化态的汞都能有效捕集,还可以脱除SO₂。

4.结束语

综上所述,在窑内循环的硫,当硫碱比过高时,会引起热工设备结皮,造成窑内通风不良,影响烧成系统热工制度和熟料质量,水泥企业需在原料与燃料的选择、配料控制、烧成控制上下功夫或选择设置旁路放风系统。随烟气离开预热器的SO₂易引起排放超标问题,需选择适合的脱硫固硫技术,诸如喷注干脱硫剂、利用一定分解率热生料固硫、碱性工业废渣配料固硫、利用窑灰脱硫等技术,在不影响生产的情况,应以尽量低的运营成本实现S0₂达标排放。

来源:《青洲水泥(云浮)有限公司》

作者:凌志新

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号