技术 | 浅析5000T水泥磨生产线润滑油站电气控制系统优化

5000T/D水泥磨生产线一般都由辊压机、型选粉机、Φ4.2m×13m磨机等主要设备构成研磨系统,而这些主机设备都离不开润滑油系统,每台设备的润滑系统对整个水泥生产系统能否正常运行和设备保护起着关键性作用,现场油站电气控制在整个润滑系统起着决定性作用。

在生产中,经常因润滑油系统故障引起磨机系统跳停,甚至引发重大设备事故,一旦发生设备事故时,要恢复生产抢修设备需要大量人力、物力和资金并且工期长、严重影响水泥生产线运行和经济效益。通过对润滑油控制系统进行优化,能有效降低管磨系统停机率和减少重大设备事故发生的概率,有力保证设备、生产正常安全运行,减小公司经济损失和降低维修人员的劳动强度。

1 优化前润滑油站控制系统概述

润滑油站电气控制系统是由独立的PLC控制系统组成的,输入开关量信号有温度、油位、流量、油压、压差信号,输出开关量信号主要控制高压泵、低压泵和油系统正常信号等。

输入开关量信号:温度信号包括油箱温度和供油进出温度满足设定值,油箱油位信号,流量开关信号,出口压力信号,过滤器差压开关信号。

输出开关量信号:高压泵启停,启动条件是在开磨机前和停磨机后运行并提供大于6Mpa压力供顶磨使用;低压泵启停,启动条件是一开一备,长期运行,提供0.2-0.4Mpa润滑油供滑履润滑使用。油系统正常信号,该信号为系统综合信号,需要输入信号满足要求,且无油温、流量、压力、压差报警信号输出,经过PLC逻辑运算处理后,输出油系统正常信号,允许远程启动主机设备系统。

2 优化前控制系统存在的隐患

2.1 优化前控制系统未考虑到现场油站PLC和上位DCS系统故障或死机时带来的设备安全隐患,对设备不能起到保护作用,存在设备因保护失效而引发的重大设备事故。

2015年某日我司水泥磨油站控制系统因PLC故障异常,造成水泥磨系统低压润滑油站及减速机油站停机,管磨主电机未联锁跳停。分析影响磨机停机情况如下:低压泵运行且压力不低于0.2Mpa,如果低于该值,自动启动备用泵,如压力仍低于0.2Mpa,延时10秒后发出磨机停机命令;如单台油泵运行显示供油流量低,自动启动备用泵,流量开关仍流量低,延时10秒后发出磨机停机命令;油箱油位低延时2秒发磨机停机命令;两台低压泵未运行同时收到磨机运行信号后,发磨机停机命令。因低压设备启停均是高低电平信号,高压设备为脉冲触发信号。当水泥磨PLC出现故障后,CPU输出封锁,无磨机运行信号输出至油站控制器,油站收到停机命令,油泵停止运行,此时油站不发主机停机命令,KA6中继不动作,造成油站有效控制信号丢失,油站低压油泵停机运行,磨机仍无法正常接到PLC发出的停机信号而停机,最后因磨机滑履瓦严重缺油引起温度高导致将磨机瓦烧坏。

2.2 优化前控制系统未考虑到在生产设备正常运行时,想要切换到另一种控制方式时,存在切换时瞬时流量低保护动作,从而引起不必要的主机设备停机。

3 控制系统优化方法

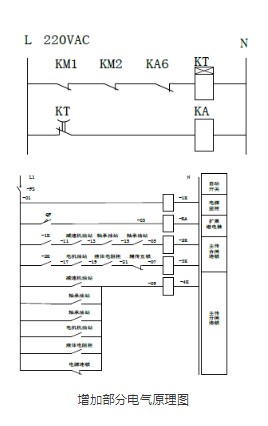

修改油站控制程序:当两台低压油泵停机时,始终保持停机信号发出,即KA6信号保持输出,考虑当磨机运行时,其中一台低压泵过载切换至备用泵运行过程中,接触器动作切换存在延时误动作,故增加定时器T40并设定延时2秒后,可防止切换备用泵过程中,控制器输出主机停机信号。

硬联锁修改。原主传分闸信号硬联锁来自油站,主机停机连锁K A6(以磨头滑履油站为例)的常开接点185和186。修改方法:将低压泵KM1和KM2各增加一对辅助常闭接点,将辅助接点串联,控制时间继电器,调整时间为2秒,将时间继电器的常开接点193和194,当两台低压泵均停机时,无论是否磨主机是否运行,K A7中继动作,常开接点195和196闭合,合闸中继4K动作,主机停车。

4 结束语

通过对润滑油电气控制系统优化改进后,极大改善了系统存在的问题,确保主机设备在PLC出现断电或死机等故障现象时仍能正常保护停机,避免引发重大设备事故,减少了设备异常停机次数,保证了系统安全连续有效的运行。

来源:《华润水泥(惠州)有限公司》

作者:谭双连

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号