技术 | 引发煤磨爆炸的因素分析及应对措施中的改进

2018年6月27日,某公司6号煤磨又发生了爆炸事故。作为公司的技术人员,感觉真的是痛心疾首!此前笔者也经历过一些爆炸和着火事故,在此将自己的一些思路和想法写出来,与大家分享切磋,以期达到共同提高的目的。

1.引发煤磨爆炸的四要素

燃烧有三要素就是可燃物、氧气(或助燃物)和着火点(或火源),此三者缺一就形不成燃烧。爆炸就是在有限空间内发生的剧烈的化学反应,对于水泥行业的煤磨来说,爆炸就是在有限空间内发生的剧烈燃烧,它的形成与燃烧有着同样的三要素,只是爆炸的形成条件要求更严格一些,也可以说是爆炸有四要素:即可燃物的高度分散、可燃物合适的浓度、合适的氧气含量和火源(或着火点)。

煤磨系统在正常的生产运转中,煤粉的浓度和分散状态及氧气含量都符合爆炸的形成条件,以公司这台∅3.8 m× (7.75+3.5)m风扫煤磨生产系统为例,在人磨热风管道前补建了一个小热风炉,开窑前利用热风炉补充热源,随着窑温的升高,逐步改用冷却机热风为热源,风中氧含量高;生产能力初期约16~20t/h,正常后约为33~38t/h,风量约为10万m3/h,考虑有50%的循环负荷,烟气中的煤粉含量大约为150~600g/m3, 煤粉含量合适且分散性好。这两者都满足爆炸的条件,所以说,煤磨爆炸事故的原因多数归结为温度和火源。在生产中,我们也只有从火源和着火点这一条途径出发去分析和防范爆炸事故的发生了。

2.煤磨爆炸的原因分析

在煤磨系统生产中,开窑前使用冷空气和热风炉补风方式生产,磨机进口温度偏低,约150℃,磨机系统温度约50~65℃;窑投料后磨机正常生产时,磨机进口气体温度稍高,达200~260℃,系统温度保持在55~75℃。这两种情况下,磨机系统温度都远低于煤粉的燃烧和爆炸的需求温度(370~500℃)。只有在准备停磨之前没有提前降低产量和热负荷就直接止料或喂料设备出故障时,由于磨内物料的不断减少,通风阻力下降,热风比例增加,而热耗减少,风温迅速升高,导致积煤自燃或磨系统发生爆炸。

而一般情况下煤磨系统爆炸形成的原因主要有以下几方面:

(一)收尘灰斗内煤粉的自燃。许多可燃物与空气接触会发生氧化反应,自燃是指可燃物由于缓慢氧化而引起的自发燃烧。煤在氧化过程中不仅产生热量,而且还能生成一些更易燃的可燃气体,煤在缓慢氧化过程中产生的热量如果不能散失,以至于越积越多,温度逐渐升高并加速氧化,达到煤或其氧化生成物的着火点就会自燃起来。

所以说煤的自燃需要3个必要条件:

一是要有煤的堆积;

二是要有充足氧气含量的环境;

三是风速低,不易冷却。

只有符合了这3个条件,煤氧化所产生的热量才能积累致煤或其氧化生成物达到着火点,形成火源,促成爆炸。煤磨收尘的灰斗内风速低、氧含量充足,灰斗内都是煤粉细颗粒,它的氧化反应速度快,如果产生煤粉堆积就 可能出现爆炸事故。

同样的自燃事故还可能发生在选粉机锥体,而系统管道其他部位例如磨尾等即使存煤也不会发生自燃现象,因为风速高,传热效果好,氧化产生的热不能积聚。

(二)温度高。操作失误或操作失控等原因导致的磨机进出口风温过高,而自动保护不到位,系统的高温加速了煤粉的氧化,降低了着火点,为爆炸提供了条件,有的还直接导致爆炸的发生。特别是在使用低燃点的煤和电收尘器的情况下,导致爆炸的几率会很高,这时始终把握好温度就成了重中之重。

(三)热风炉的燃料颗粒飞行人磨。公司煤磨这次故障就是这个原因。热风炉采用废木材和原煤燃烧提供热量,生产中人工添加燃料,添加时打开炉门,加完后关炉门,开关炉门对磨头负压的影响达到200Pa之多,炉内负压大、风速高,燃烧到一定质量 的燃料颗粒就会随风人磨,在磨内边飞行边继续燃烧,对生产安全形成威胁,特别是开关炉门的时刻,风速变化大,炉床有变化,更容易引起燃料颗粒的飞行。当然并不是燃烧着的燃料颗粒一进磨就会形成爆炸,而是当磨机风行阻力小,带火星的燃料颗粒穿过磨机到达磨尾或者选粉机、收尘器时仍在燃烧,就会引起爆炸。

本次爆炸就发生在热风炉供热运行期间、在打开炉门8min的时候(一般开关炉门只有1—2min)。 开门时间长,给事故发生提供了条件,这也是需要我们考虑的问题。

(四)磨头下料溜子处积煤自燃,自燃着的原煤颗粒飞行入磨。由于磨头温度较高,在入磨溜子有漏煤时,积煤的氧化反应快,在磨头形成积煤自燃,自燃过程中的煤颗粒与热风炉中的燃煤颗粒是一样的效果。

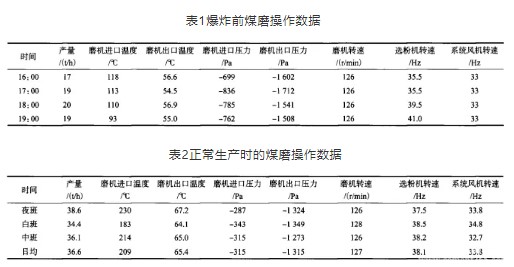

(五)新人操作。由于新操作员经验不足且没有好的带培和教育时,就成为发生事故的导火索,好的操作员会发现一些事故的苗头而提前采取措施,可以避免一些事故的发生和减小事故的后期损失。这次爆炸事故的原因之一就是操作员从思想上想多抽热 风炉的风,而热风炉配置较小,关死了冷风闸板和热风闸板,系统风机闸板开度与正常生产接近,在磨机和热风炉内形成了高负压,具体数据可见表1和表2, 热风炉出口管道直径小,热风人磨形成射流。

(六)爆炸的后遗症。在一次爆炸事故发生后,煤 粉可能在系统内部积存并燃烧,如果清理不彻底,再次开磨就会导致二次事故发生。

(七)操作上空磨运行。窑点火初期开煤磨时,由于冷却机温度低,一般使用冷风开磨或用热风炉进行补温,热量小烘干能力差,都采取低产量空磨生产,料球比低,通风阻力小,对于热风炉火星的危害是一个不利的影响。

以上这些原因,有的会直接导致爆炸事故的发生,有的只是引发事故的一个条件,需要几个条件综合到一起才会引发爆炸。总结这次事故的具体原因就是在空磨状态下,控制磨机高负压,热风炉打开炉门造成炉内燃烧波动,燃料带火星飞行人磨造成系统闪爆。

3.应对措施中的不妥之处

煤磨爆炸事故的处理、控制和预防方法也可以从爆炸的4个条件着手,只要能消灭任意一个条件就能达到目的,多数情况以氧含量环境和温度条件入手进行作业。具体的方法有:覆盖生料粉、充填CO₂气体、降温、隔绝氧气、降低氧含量等等,不一而足。

此外,在生产中笔者还遇到过一些感觉不合适的想法和做法,在这里一并列出。

(一)狠压出磨风温。有的管理人员或操作员为了防止煤磨爆炸事故的发生,极力压低煤磨出磨风温,有的压到60℃以下,导致收尘气体温度不足50℃,收尘器内严重结露,这种情况在苏丹阿特巴拉市的Al—shamal水泥厂就曾发生过,该厂地处极其干燥的撒哈拉沙漠边缘,收尘器气体温度低到43℃,滤袋底部积水可照人影,见图1,袋口边缘有水凝结,而将出磨风温提高到55℃时,以上情况慢慢消失。

对此,有人给出的理由是“温度高了,挥发分溢出多,容易形成自燃”,殊不知煤挥发分的燃点几乎都高于煤本身,而不是低于煤,准确地说应该是“煤”挥发分容易被点燃”,而不是容易形成自燃。具体的控制温度应该是小于系统的设计上限风温、大于当 地的露点温度,以能烘干煤粉的下限温度以上控制。

(二)遇窑检修煤粉仓必放空。由于受某些思想的影响,煤粉在停窑期间似乎成了大敌,不能留在仓内,必须先清之而后快,而不顾工艺理论和现场的实际情况。笔者个人的观点恰恰相反,认为留在仓内的煤粉更安全,原因有:①在仓内更容易隔绝氧气;②仓内安装有灭火装置;③中控室时刻有人监视。

(三)遇收尘器内少量煤粉着火了,打开上下口通风降温。这样操作只能是引火而来,甚至烧身。建议的方法是喷干冰灭火器,一是降温,二是隔绝氧气; 并把煤粉(包含着火的煤粉)卸至煤粉仓,送至窑内使用掉。如果停窑了,就慢慢放到开口的容器内,逐步处理,更要杜绝送至煤堆场,以免因小失大。

来源:《邯郸金隅太行水泥有限责任公司技术研发中心》

作者:姬文勇

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号