技术 | 水泥磨内通风磨尾篦圆技术改造

某公司一线水泥磨由两台Φ4.0m×13m管磨组成,没有辊压机,是单闭路水泥操作系统,在长时间运行过程中,受研磨球体损坏因素影响,磨内内环篦板篦缝容易堵塞,造成磨内通风不畅,成品通过性和流动性差,影响磨机台时产量及电耗,且易出现过粉磨现象,造成磨机频繁停机。为不影响生产,需要人员频繁进磨对内环篦板篦缝进行清理,增加了工人劳动量,不利于提高劳动效率。且磨内通风差,空气流量小,存在安全隐患。

一、技改内容

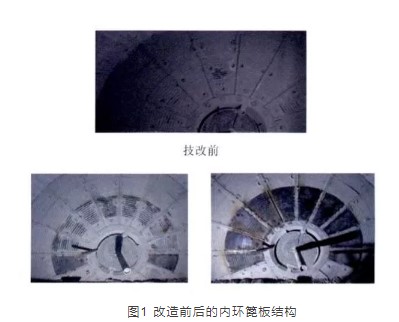

为减少内环篦板篦缝堵塞,加大成品流通性,提高台时产量,通过资料查阅对工艺数值的参考以及实际生产情况,在原有磨体不损坏的前提下,将内环篦板篦缝宽度由12mm改为16mm,并在内环篦板上安装孔径为6mmX20mm、硬度较强的65号锰钢耐磨隔离筛子网。在加大磨内成品流通性的同时用筛子网将损坏的研磨体隔离,由于筛子网孔径为6mm,而磨内最小研磨体为Φ17mm,即使在磨损的情况下也大于6mm,减少了内环篦板堵塞情况的发生,从而增大通风面积及磨内物料的流通,减少了中心篦圆的堵料,降低了维修人员人磨后的窒息风险;通过对内环篦板的改造,增加了磨内通风及磨内水泥成品流通,达到提高产量的效果。技改前后内环篦板结构见图1。

二、创新点

(1)改造简单,投入费用低,便于安装,使用效果明显且利用范围广。

(2)改善磨内通风,优化粉磨系统,提高台时产量。

(3)减少了水泥磨维修维护时间,增加了设备有效运转率。

(4)改善了生产维修作业安全环境,减少人员因进磨维护产生的安全隐患。

三、实际应用效果

本次技术改造自完成后,现已在该公司连续正常使用了13个月,经长时间运转验证篦板的使用周期大为提高。使用后磨内通风情况也得到改善,磨头负压由技改前的-300~-350kPa增加到-400~-450kpa,磨尾负压由-1900kpa降到-1700kpa左右。水泥80μm筛筛余由1.0%~1.5%增加到1.7%~2.0%,出磨提升机电流33A增加到37A,入库提升机电流由22A增加到26A,台时产量由75t/h增加到85t/h,电耗由41.7kWh/t降到37.4kWh/t,每年为公司节电430万kWh,约合标准煤528t,节约资金237.6万元,增加水泥产量13.8万t,提高了水泥成品率,增加了生产效率,并避免了人身安全事故的发生。

来源:《枣庄中联水泥有限公司》

作者:刘照江,王玉芳

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号