技术 | 改造生料立磨收尘风管角度降低系统阻力

某公司拥有2条南京水泥设计院设计的5000 t/d 新型干法生产线,一线2005年12月投产,二线2006年9月投产,年生产能力400多万吨。这2条生产线实行机电一体化配置,自动化程度高,质量控制系统精密,环保除尘设施齐全。使公司水泥生产具有高效、优质、节能、清洁生产特点,是符合环境保护要求和大型化、自动化、科学管理特征的现代化水泥生产基地。2017年4月之前,公司1#立磨的窑尾排风机生料电耗1.93kWh/t,2#立磨的窑尾排风机生料电耗 2.08kWh/t。与装机功率和立磨厂家均相同的某水泥生产线窑尾排风机生料电耗0.82kWh/t相比,异常偏高,分别高出1.11kWh/t和1.26kWh/t。则每年多用电640万kWh,约多花电费320万元。为此,公司决定通过技术改造来降低窑尾排风机生料单耗,对整个系统实现节能降耗具有十分重要的意义。

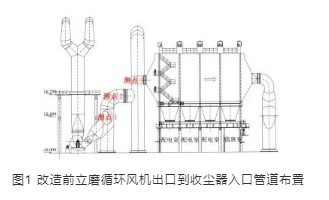

2017年3月10日,经过公司技术人员讨论, 采用压力损失的理论,将二线与某公司水泥生产线立磨循环风机到窑尾排风机系统压力进行对比,找出造成循环风机至窑尾排风机管道压力损失大的管段,再结合管道分布情况,针对可能产生较大压损的点前后进行负压测量,测量的具体位置见图1, 测量结果为:循环风机出口风管内(测点①)的压力为一800Pa;第一个直角后风管内(测点②)的压力为一1900Pa;第二个直角后风管内(测点③)的压力为一2500Pa。

经过对比分析,公司立磨循环风机出口到窑尾袋收尘器人口管道压损较大,确定为此次项目改造重点。以2#生产线为例,测点①和测点②之间管道压损达到1100Pa,测点①和测点③之间管道压损 达到1700Pa;与某公司水泥生产线立磨风管比,压损超出1300Pa。从现场管道对比看,造成公司循环风机出口到窑尾袋收尘器人口管道压损大的原因是该段管道有3个直角,导致管道压损异常偏高。

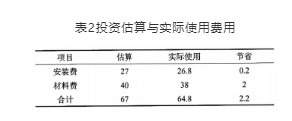

风管改造后,两线窑尾排风机生料平均单耗下降0.99kWh/t,2016年度熟料产量585万t,则每年节省用电量579万kWh,若电价按0.5元/kWh计算,年节约电费为289.5万元,投资回收期为64.8/289.5=0.22年,投资利润率为289.5/64.8×100%=450%。

经与设计公司咨询沟通,确定了管道的改造方案。按照原风管的直径,将循环风机至窑尾袋收尘器3个900风管技改成一根57°三叉管道,并呈140°进 入窑尾袋收尘器,同时将电动百叶阀下移至12m位 置。管道压力损将降低至100Pa以下,提高窑尾排 风机的做功效率,达到降耗的目的。

改造后循环风机出口至袋收尘器入口风管布置见图2,测点④和测点⑤的压损测量结果见表1。

改造后,循环风机出口至袋收尘器人口总体管道压损由1700Pa降到54Pa,下降非常明显。两条生产线项目投资估算与实际使用费用情况见表2。

此次改造效果明显,下一步将在1#生产线立磨实施此方案。

来源:《山东山水水泥集团有限公司》

作者:徐清杰

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号