自2月15日投料至2月21日,由于设备及电气故障较多,窑系统运转率偏低,保温时间较长,导致熟料饱和比偏低,但熟料外观正常,质量合格。

2月22日设备与电气故障基本排除完毕,窑系统开始连续正常运转。2月25日窑投料量达到170t/h,熟料质量合格,系统稳定。但在现场看到熟料开始有“包心料”出现,至2月26日“包心料”现象更加严重。(1)经现场观察,从熟料破碎机下料口接到的 “包心料”从外形上看大多是由大块破碎而来,说明窑头火焰活泼有力,但熟料结粒偏大,有很多是空10cm以上的大料球。(2)从工艺参数来看,窑尾温度平均在1100~1150℃之间,窑速3.6r/min,窑电流多在600A左右波动,主窑皮长度大约20m。预热器与分解炉的温度均比较正常,一级出口温度340℃左右,分解炉出口880℃,五级锥体温度在870℃左右。(3)从配料方面分析。表1给出了煤粉的工业分析结果,表2给出了熟料的化学成分以及“包心料”的化学成分。

表1 煤的工业分析

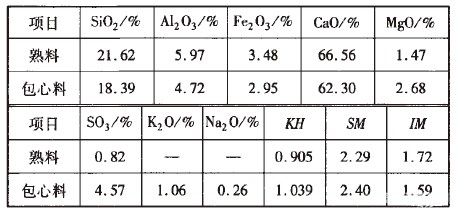

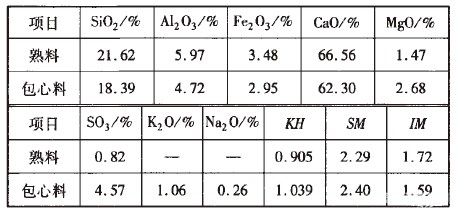

表2 熟料及“包心料”的化学成分与率值

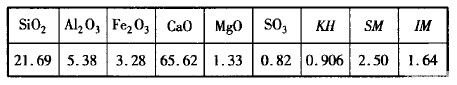

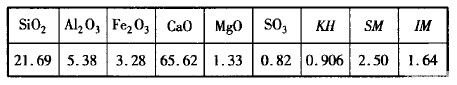

由表2可以看出,“包心料”中的含硫量大增,而且熟料的液相经计算达26.74%,明显偏高。综合以上分析,判断导致“包心料”的原因是由于使用高硫低挥发分煤造成的。由于该水泥厂自身条件所限,原料全部来自外购,没有高碱的原料来保证硫碱比在适当的范围内,导致硫在系统内的循环富集相当严重,造成早期低温液相出现,滚成大料球,形成了“包心料”。(1)调整配料方案。前期所用铁粉品位较低,Fe2O3,含量只能达到30%,但由于AI2O3,含量偏高,致使熟料硅率偏低。因此,决定大幅度提高硅率,严格控制进厂铁粉Fe2O3含量≥35%,将液相量降至24%~25%之间。调整配料方案后的熟料化学成分与率值见表3。

表3 调整配料方案后的熟料化学成分与率值

(2)在煤磨调试时,尽管有意识地将煤粉细度控制在0.08 mm筛余<3%,但效果并不理想,所以,调整为控制0.08mm筛余<2%,以保证煤粉的燃烧速度。

(3)调整燃烧器。开大旋流风,关小直流风,以迸一步缩短火焰。(4)提高窑速至4r/min,降低填充率,缩短物料在窑内的停留时间,以降低物料滚成大料球的概率。经过调整后,窑尾温度降至1100℃左右,窑电流降至500A左右,窑皮长度缩短到18m左右,熟料结粒只有极少部分>5cm,破碎后也无“包心料”现象。

从第一次“包心料”问题解决后一直到4月份,窑系统的运转率很高,产量和质量均已达标。但到4月15日,又开始有零星的“包心料”出现,起初未引起足够的重视,直到4月20日,出现了大面积的“包心料”。

(1)这一次的“包心料”与第一次不同,窑头观察所见大料球不多,即使粒径在20mm的熟料,很多也包裹着黄色酥松质物料,而且火焰明显发憋。(2)从工艺参数分析,在仔细查阅15日至20日的记录后发现,窑尾温度从1100℃逐日下降,到20日已经降至980℃;窑电流从500A左右逐日下降,到20日最高不到400A。并且伴随的是窑皮从后往前逐步加厚,至20日筒体6~19m的温度均在200℃以下。预热器的负压也随之升高,五级锥体负压由1400Pa升至1900Pa。综合以上分析,判断是由于窑内通风不良造成了这次“包心料”的大规模出现。于是立即组织人员检查窑尾烟室以及预热器,发现烟室并无太多的积料,故怀疑是烟室与混合室下部连接缩口造成阻塞。该处虽然有空气炮,但没有检查孔,为了不影响生产,决定用水钻打眼检查,结果发现缩口结皮严重,最厚达20cm以上。经认真清理后,窑的运行状况马上改观,窑尾温度、窑电流开始上升,“包心料”也随之大幅度减少。后来在临检时,又重新开设了捅料孔,安排现场人员定期清理。窑再次投入运行后,未再出现“包心料”。该水泥厂由于受条件所限,只能使用高硫低挥发分煤,且无法保证硫碱比,但经过努力,还是消除了硫对窑系统的部分影响。这两次对 “包心料”的分析处理说明,对于系统性的问题一定要具体问题具体分析,认真细致地把现场情况与操作结合起来,才能少走弯路,尽快地解决问题,保证生产的稳定运行。

作者:王晓斌

来源:《山西晋牌水泥集团有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号