技术 | 水泥窑烟气脱硝烧成系统的改造

一、水泥窑烟气脱硝烧成系统技术原理

1.1 窑头低氨煤粉燃烧技术原理

窑头烧成系统采用低氮燃烧控制技术,通过减少一次风量,利用强高压风速差,控制窑头燃烧器火焰的高温动态时间,减少氮气和氧气在高温区的反应时间和反应气体量,实现控制回转窑内NOx的生成量。

1.2 窑尾分解炉高强还原燃烧控制技术原理

窑尾烧成系统采用分解炉高强还原燃烧控制技术和窑头窑尾用煤量优化控制技术,使煤粉在分解炉内全部分解,形成大量的CO、CHi、H2、HCN和固定碳等还原剂,将窑内产生的热力型NOx强力还原成N2,从而大幅度减少窑尾烟气的NOx含量,达到脱硝的目的。

二、水泥窑烟气脱硝烧成系统技术方案

2.1 窑头低氮煤粉燃烧技术方案

(1)窑头燃烧器采用一次风量小于6%的低氮节能燃烧器,采用低氮煤粉燃烧控制技术,降低回转窑内热力型NOx生成量。低氮节能型燃烧器头部实物图见图1。

图1 低氮节能燃烧器头部实物图

(2)优化窑头煤粉输送系统,降低煤粉输送的风量,以降低燃烧型NOx的生成量。

(3)控制窑头燃烧器火焰的高温动态时间和反应气体量,从NOx的反应时间、反应温度和反应介质上控制回转窑内NOx的生成量。

2.2 分解炉高强还原燃烧控制技术方案

(1)窑尾煤粉燃烧系统技术方案

优化窑尾煤粉输送系统,降低窑尾煤粉输送的风量。采用高性能专用强旋流扩散型窑尾煤粉燃烧器,优化其安装位置,使扩散的煤粉以一定速度旋流进人强力还原区,提高煤粉的分解效果,以产生较高的还原气氛。脱硝专用强旋流扩散型窑尾煤粉燃烧器实物图见图2。

图2 脱硝专用强旋流扩散型窑尾煤粉燃烧器实物图

(2)三次风管技术方案

窑尾脱硝烧成系统在分解炉形成的强力还原区是在三次风管与窑尾烟室缩口之间的位置形成的,因此,对于三次风管的位置有一定的要求(三次风管在分解炉形成强力还原区的上部)。

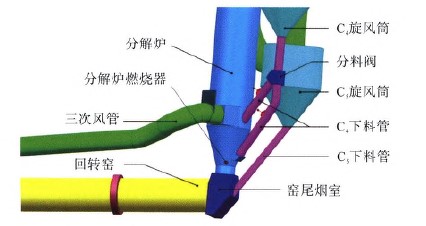

(3)C4下料管技术方案

窑尾脱硝烧成系统需对四级旋风筒下料管在分解炉下料点的位置进行优化,四级旋风筒下料管入分解炉下料点位于三次风管之上,高于三次风管0.5m以上,将每列单管下料,更改为双管下料,每单列增加一套分料阀、翻板阀、撒料箱及相应的下料管延长。其目的是将相对低温物料下移,吸收还原区高温,凝聚窑气中析出的碱、硫等有害成分,防止结皮的发生,同时有利于实现部分物料提前进行分解反应,强化了分解炉的功能。

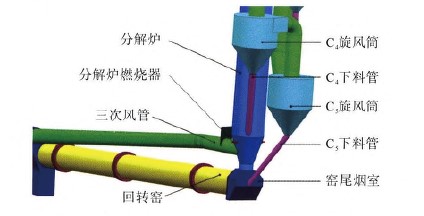

窑尾烧成系统脱硝技术改造前后示意分别见图3和图4。

图3 窑尾烧成系统脱硝技术改造前示意

图4 窑尾烧成系统脱硝技术改造后示意

三、应用实践

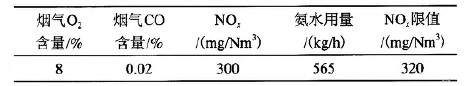

某水泥公司有一条3200t/d熟料生产线,依照该技术方案进行了烟气脱硝窑头烧成系统和窑尾分解炉系统的技术改造,取得了良好效果。表1为改造前该生产线回转窑烧成系统脱硝主要参数。

表1 窑系统脱硝主要工艺参数

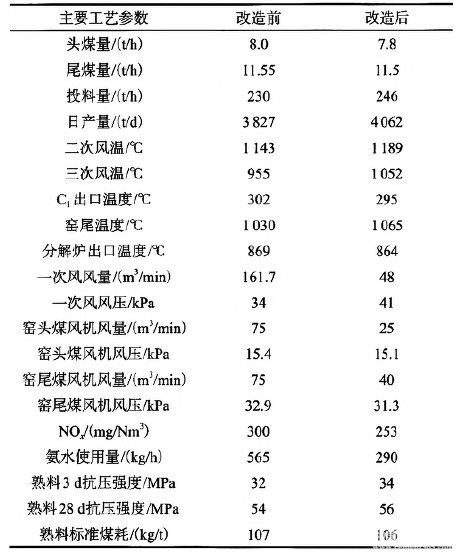

该公司于2019年2月进行了烟气脱硝窑头和窑尾分解炉系统技术改造后,不喷入氨水,在分解炉强力还原区上方检测NOx浓度为420mg/Nm3,相同NOx控制指标情况下,氨水用量平均下降了71%,脱硝综合效率大于63%。改造前后主要工艺参数对比如表2所示。

表2 烟气脱硝技术改造前后主要工艺参数对比

通过改造前后的数据对比分析,该技术方案的改造不仅在降低氨水成本方面有着明显的效果,还在优化工艺系统、提升产量、降低电耗煤耗及改善熟料质量方面也有明显的成效。

作者:张建,王心伟,张江,林廷全,常文奇

来源:《四川星船城水泥股份有限公司资中二厂,河南汇金智能装备有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号