技术 | 水泥回转窑轮带更换技术

来源:广西建工集团 第二安装建设有限公司

发布日期:2020/8/25

编辑:张翀

核心提示:水泥回转窑轮带更换技术

一、概况

该水泥股份有限公司3200t/d 熟料水泥生产线回转窑内径Φ4.55m,Ⅱ档轮带重达41.9t,Ⅱ档轮带往窑尾方向的筒体总重 546t,往窑头方向的筒体重270t,现要把Ⅱ档轮带拆除并更换轮带垫板和轮带,因而在轮带往窑头方向2m的地方割除一节长1m的筒体短节,再用汽车吊把轮带吊出,然后更换新的轮带,最后把筒体恢复。

二、施工程序

施工前准备→支撑架的制作→测量筒体和检验新轮带→米字架安装→割除筒体短节,修坡口→吊出旧轮带→更换轮带垫板→吊装新轮带→吊装筒体短节→调整筒体同心度和长度→焊接筒体→调整轮带→焊接轮带挡块。

三、施工技术

3.1施工准备

3.2支撑架的制作

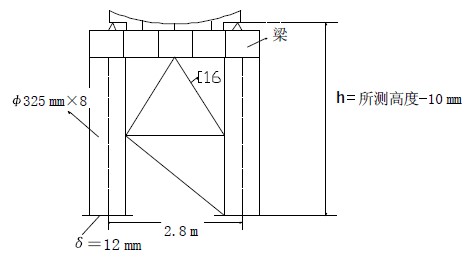

工作主要包括窑头筒体和窑尾筒体支撑架的制作安装,需要搭设脚手架子2个,即轮吊处1个,切割筒体处1个。选好支撑点,测量支撑点到支撑地面的标高。用325mm×8的钢管来制作支腿,用12mm钢板制作钢梁,同时制作2个与筒体外径相同的弧型托架,宽400mm (如图1所示)。

图1 支撑架的制作

3.3割除筒体短节,修坡口

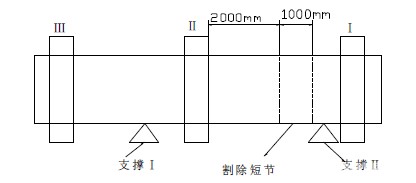

在离二档轮带往窑头方向2m的地方画线,取1m长将筒体割除。要求:在筒体上画出切割圆圈,再切割线两侧按8等分进行标记,在标记点点上测量筒体的直线度及窑头窑尾处的距离并做好记录。便筒体恢复时按点对接同时测量窑头窑尾同心度 (如图2所示)。

图2 割除筒体短节

在切割筒体内部切割线两侧 (距切割线250mm) 各加1个“米”字支撑,共4个,防止筒体变形;切割时,同一切割线由2个切割工同时切割;切割筒体的切割线不能和焊缝重合,间距为500mm 以上;用25t汽车吊将割好的筒体吊下,并修整筒体对接口坡口。

3.4吊出旧轮带

3.5更换轮带垫板

3.6吊装新轮带

3.7吊装筒体短节

3.8调整筒体同心度和长度

3.9焊接筒体

用CO2气体保护焊方法打底、填充、盖面,采用多道焊,碳弧气刨进行背面清根。焊接要根据窑筒体中心线测量结果编排好每道焊缝的施焊程序及各道焊缝的起弧点位置。在施焊时,要把最大弯曲点转到最高点,利用窑筒体本身的重量纠正窑筒体的中心线弯曲度。

为了减少焊接变形,可采取一道焊缝两人对称同时操作。施焊工作应先焊接靠近大齿圈处的焊缝,以减少对大齿圈处的焊接变形影响。且要注意如下几点。

(1)为保证焊接质量,每焊完一层须用小尖锤敲击焊缝,失放焊接应力,并用钢丝刷清除焊渣、焊瘤等,然后用砂轮清除坡口两侧夹缝以保证光滑无夹渣,最后用钢刷清除焊缝内杂物。

(2)每焊完一层,检测一次窑筒体的中心线,根据测量结果,决定下一次的起焊点,但每层的起弧位置要错开50mm以上。

(3)焊缝处位置拉紧螺栓,调整块等件,在焊缝达到足够强度后,才能割除,上述物件的割除不允许使用电弧气割,以免损伤筒体,可采用火焰切割。

焊接完成后的焊接质量要求:筒体内焊缝余高为0~1.5mm,焊缝表面不得有咬边、夹渣、气孔、裂纹等现象;采用超声波探伤,探伤长度不小于该条焊缝的25%,质量评定达到GB11345中Ⅱ级为合格。

3.10调整轮带

将把轮带平均分为8等份,作用回转窑的盘车装置转动回转窑,用2个百分表调整轮带;要求径向圆跳动为1mm,端面圆跳动为2mm。

3.11焊接轮带挡块

轮带调整完后用CO2气体保护焊对称点焊焊接轮带挡铁,要求焊角高为15mm。

经过在实践中摸索出来的经验,充分在窑轮带这样重要设备的维修中得以体现,最近几年经该公司维修的回转窑,连续实现窑高运转率就是最好的证明。因此,在窑轮带维护方面,做到更换找正与校正是解决问题的关键技术。

作者:蒋玉心

来源:《广西建工集团 第二安装建设有限公司》

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号