技术 | 提高余热风机叶片耐磨性能的技术措施

存在的问题

某公司为1号窑2500t/d熟料生产线匹配的余热风机型号为:Y4-73-11No.25D左45°,在使用过程中出现以下问题:风机风轮叶片磨损严重,使用周期较短,最多使用两个月,特别是叶片边缘处使用仅一个月,造成风机壳体、轴承座振动,轴承座与基础连接部位出现了不同程度地裂缝,降低了设备的使用寿命,而且还影响了整条生产线的运转率。主要原因是:从篦冷机电收尘器出来的热烟气当中含有大量的微小颗粒状物体,由于这些颗粒状物体的存在,使得风轮叶片磨损,降低了风轮的使用寿命,并且使风轮失去了动、静平衡,从而造成风机的不稳定运行。采用改进风轮叶片的形状及改进叶片材料的方法,很好地解决了以上问题,供同仁借鉴。

1、改造方案的确定与实施

采用在现场对叶片进行堆焊耐磨层的方法,此方法能够在较短的时间内恢复叶片被磨损的部位,但有一定的缺陷:堆焊层的厚度不均匀,并且每次修补后风轮都要找平衡,此方法只是简单地恢复叶片被磨损的表层,短时间保证生产,如不及时进行修理,会较大程度地磨损叶片母体。在定检的时候,采用堆焊的方法能够得到一定厚度的耐磨层,但使用周期较短,而且还花费大量的人工费、材料费。针对以上弊端,可以采取了改进加工叶片的材料以及调整风轮叶片的形状等方法,来提高余热风机的长期稳定运转。

2.1优选叶片材料,提高耐磨性

采用16Mn钢板或15MnV钢板,经济一些,但耐磨性能一般。采用双金属复合耐磨钢板,价格较普通材料有所提高,但考虑到产品使用寿命,维修费用、备件费用和停机损失,其性能价格比远高于16Mn钢板和其他材料。双金属复合耐磨钢板由低碳钢板和合金耐磨层两部分组成,合金耐磨层主要以铬合金为主,同时还添加锰、钼、铌、镍等其它合金成分,硬度可以达到HRC58~62,耐磨性能是低合金钢板性能5倍以上,远远高于堆焊的方法;合金耐磨层的碳化物在高温下有很强的稳定性能,可以在400℃内使用。综合考虑,选择双金属复合耐磨钢板。

2.2改进风轮叶片形状

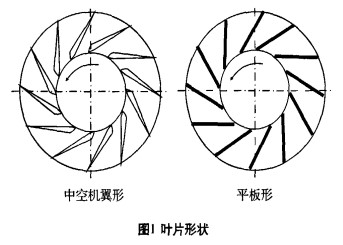

余热风机原叶片形状如图1所示的中空机翼形,中空机翼形叶片具有优良的空气动力特性,叶片强度高,通风机的气动效率一般较高,但工艺性较复杂。中空机翼形叶片磨漏后,杂质易进入叶片内部,会使叶轮失去平衡而产生振动。采用双金属复合耐磨钢后,由于双金属复合耐磨钢板对弯曲度有一定的要求,所以我们将叶片的形状改成平板形,见图1。平板形叶片制造简单,正适用于双金属复合耐磨钢板这种材料的加工。

2.3板材厚度的确定

考虑到原风轮单片风叶的质量、厚度,以及风轮的使用周期,我们选择6+6双金属复合耐磨钢板,即:母材厚度为6mm,耐磨层厚度为6mm。

2.4方案实施

(1)切割:采用碳弧切割的方法将双金属复合耐磨钢板切割成所需要的形状,切割时从母材的一面开始。

(2)拼对:将切割好的叶片采用交叉替换的方法(即每隔一片叶片换下一片叶片)拼对到风轮上,这种方法既可以保证风轮不变形,又可以保证每一片叶片的相互位置不变动。

(3)焊接:首先将切割好的复合钢板叶片的母材一侧与风轮焊接在一起,然后用相应的堆焊焊条将耐磨层面与风轮焊接在一起。焊后用手锤敲击焊接部位,减少焊接残余应力,提高焊接的抗疲劳性能。

(4)平衡:将修理好的风轮进行动、静平衡实验。

2、效果

本次对风轮叶片的改进彻底解决了余热风机运行周期短、风轮使用寿命低的缺陷,提高了整条生产线的运转率,此次风轮叶片更换后,风机运转了三个月停机检查,未发现严重磨损的现象,平均磨损厚度在1mm左右。此次改进,减少了余热风机的维修次数,节约了大量的维修材料以及维修费用。

作者:唐锋

来源:《牡丹江新材料科技有限责任公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号