技术 | 延长窑口浇注料使用周期的经验

引言

某公司5000t/d熟料生产线2010年6月投料,回转窑窑口浇注料自2012年中修以来使用周期均低于6个月,最短的只有2个月,严重影响窑的安全运行与经济效益。2014年10月检修时公司对窑口挡砖圈进行优化改造后,使窑口浇注料使用周期大大延长,降低了维修成本,取得较好的效果。本文结合本次窑口挡砖圈的优化,总结延长窑口浇注料使用周期的经验。

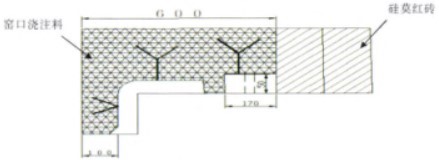

该5000t/d熟料生产线窑口部位耐火材料配置为:前0.6m采用窑口专用浇注料,之后砌2m窑口硅莫红砖,窑口挡砖圈材质为普通碳钢,高度有直径90mm的焊接孔,窑口护铁及挡砖圈上焊接高度160mm、直径12mm的Y型锚固件,护铁端面焊接高度80mm、直径12mm的V型锚固件,如图1。

图1 窑口耐火材料原始配置

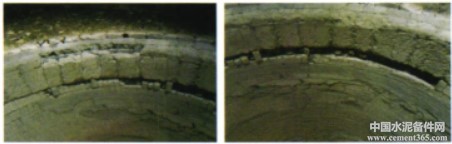

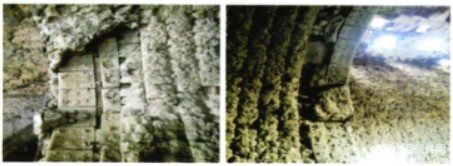

从2012年7月开始,在多次停窑检修时均发现窑口第一环硅莫红砖有被明显剪切的现象,导致与其相邻的窑口浇注料受损(分别见图2、3、4),严重时导致窑口护铁烧损掉落,造成窑筒体变形。

图2 2012年7月窑口第一环硅莫红砖和浇注料局部受损

图3 2013年2月窑口浇注料被整体向前推出70m,露出挡圈

图4 2014年7月窑口浇注料和第一环硅莫红砖大面积受损

从停窑检查结果看,窑口浇注料出现问题的地方,与其相邻的第一环硅莫红砖也会出现问题,耐火砖是从与挡砖圈高度平齐的位置被拦腰切断,只剩下50mm左右厚的残砖,致使挡砖圈和窑口护铁暴露在高温下烧损变形,增加维修成本。经分析,造成此类现象的原因有多方面,如窑口砖、窑口浇注料的材料及施工质量不达标;窑内第二道挡砖圈位置偏后或焊接质量不合格,造成第一道挡砖圈承受的挤压力偏大,巨大的挤压力传递至第一环硅莫红砖上造成砖体受损;窑口挡砖圈焊接质量不合格,在高温环境下发生位移或变形等。其中窑口浇注料的材料质量及施工质量较为关键,公司此后更换过不同厂家生产的窑口专用浇注料,也加强了施工质量监管,但此种现象始终没有得到彻底解决。

2014年10月20日停窑时发现窑口挡砖圈掉两块,窑筒体0~0.8m局部发生变形,筒体向内凸出,造成此处窑口砖无法砌筑。为保证耐火砖施工质量,延长窑口浇注料使用周期,公司决定对窑口挡砖圈和浇注料施工方案进行改进。

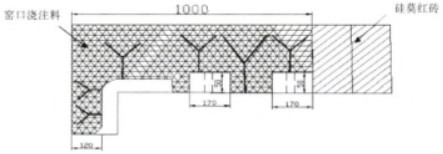

(1)保留0.6m处的窑口挡砖圈,拆除窑筒体变形量较大部位的前两环硅莫红砖,在1.0m正常筒体处再焊接一道挡砖圈,紧贴第三环硅莫红砖,新挡砖圈材质、尺寸与现有的相同(即普通碳钢,高度50mm,宽度170mm),挡砖圈两侧及中间孔洞与窑筒体连接处满焊,这样可进一步提高窑筒体刚度。

(2)增加一道挡砖圈后,窑口浇注料长度从0.6m延长至1.0m,覆盖新挡砖圈,避免了砌砖难的问题,浇注料施工量由5.5t增加至9t。

(3)在窑口两道挡砖圈之间的筒体上焊接高度200mm、直径12mm的Y型锚固件,窑口护铁端面改用高度100mm、直径12mm的Y型锚固件焊接,端面浇注料厚度增加至120mm,锚固件使用A402耐热钢焊条焊接,如图5。

图5 窑口耐火材料施工改进图

(4)窑口浇注料施工时,按照每三块模板(每块模板宽度300mm)放置一道5mm的膨胀缝,膨胀缝长度须延伸至端面;制作模板前在硅莫红砖侧面刷一层2mm沥青,既可防水,又可作为膨胀缝,吸收内部膨胀应力;在浇注料搅拌时严格控制加水量,以表面少量返浆为宜,使用振动棒振实。以模板表面少量返浆为宜。

(5)需要注意的是,与新挡砖圈相邻的两环硅莫红砖必须为完好的整砖,不能使用加工砖或镁砖,以保证砖的强度。现场施工情况见图6。

图6 现场施工图

通过此次改进,窑口浇注料从2015年10月底使用至2016年8月底,窑口浇注料使用周期达到10个月。期间浇注料及窑口护铁未进行过维修,窑筒体变形量也未扩大。实践证明,延长窑口浇注料长度(建议0.8~1.0m),在窑口增加一道挡砖圈,可使浇注料整体强度有所提高,筒体刚度增强,从而有效保护窑口护铁、挡砖圈、窑筒体,避免其烧损变形增加维修成本,虽然增加了窑口浇注料使用量,但保障了窑的安全运行和经济效益,改进效果明显。

作者:涂顺祖,李天杰

来源:《江西永丰南方水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号