技术 | 新型气力输送装置在生料倒库中的应用

引言

某公司2号线将原生料粉磨采用ф4.6m×13m球磨机系统,年平均生料工序电耗24kWh/t。2016年3月,2号线生料粉磨系统改造成HFCG160×140型辊压机终粉磨系统,年平均生料工序电耗下降到12kWh/t,台时由原来的190t/h提高到了220t/h。

而1号线生料磨为中卸球磨机(磨机规格ф4.6m×12m),台时仅为150t/h,导致1号线熟料电耗为70~71kWh/t。为进一步降低1号线熟料电耗,增加用电峰值时停磨次数,拟采用新型气力输送方式将2号线技改后富余的生料产能(1000~1300t/d)输送到1号线生料库,从而降低1号线生料磨运转率,达到降低生产能耗的目的。

本文对新型气力输送装置在生料倒库中的应用情况进行总结。

1.1 工作流程

公司输送生料采用静压能式低速、浓相气力输送装置。改造时,在2号生料库底6个卸料区中选择一个下料区开口(不影响2号生料库均化效果),物料经过下料管,通过两道气动阀,落入装料泵中,每称重4t,预先设计的泵间阀自动打开,物料通过泵间阀,落入输送泵,泵间阀又自动关闭(泵间阀主要防止输送泵在充气输送物料时空气倒吹人到搅拌泵中),物料再由气力输送泵输送到1号生料库中(1号生料库规格为ф18m×33m)。

输送泵出料管上设有气动出料阀,一旦发生电器故障等,引起输送泵跳停,此道阀门会自动关闭,防止物料倒流,压死气力泵,造成事故危险。该输送泵输送量为每小时95~100t。

1.2 系统组成

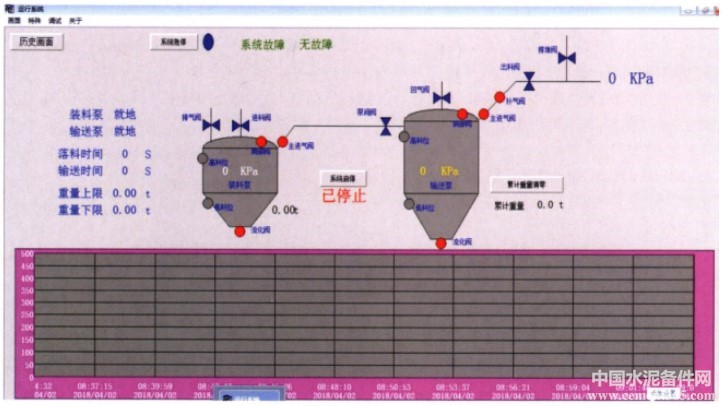

如图1所示,新型气力输送系统是由一台装料泵系统和一台气力输送泵系统串连组成。其中装料泵系统包括装料泵本体、进料阀、排气阀、主进气阀、流化阀、肩部加压阀、高低料位计、压力变送器、承重传感器等;输送系统包括输送泵本体、泵间阀、回气阀、出料阀、排堵阀、主进气阀、流化阀、肩部加压阀、补气阀、高低料位计、压力变送器等。

图1 新型气力输送系统的组成

1.3 气力输送泵泵体及输送管道的设计要求

要求气力输送装置泵体设计制造严格按国标执行。泵体按GB150-2011《钢制压力容器》标准进行结构设计,为保证压力容器安全运行,其选材、设计、制造、组装、调试各环节,严格遵守《容规》的有关规定实施,焊接工艺符合JB4708《钢制压力容器焊接工艺评定》标准的要求。气力搅拌泵容积4m3,允许最高设计压力0.5MPa;气力输送泵容积8m3,允许最高设计压力0.5MPa。

该系统采用内部管道配置及流态化装置设计,选用不同的风量及风压,以提高流态化效果,与其匹配的内配管管径经计算后,采用修正值,达到理想风速。输送中大大降低了管道磨损,延长了使用寿命。管道采用无缝钢管,使用寿命可达10年以上,弯头内增加耐磨陶瓷,使用寿命也可达5年以上。

气力输送系统由75kW螺杆式空气压缩机提供气源,压力为0.5MPa,采用静压能式、低速、浓相长距离气力输送粉状物料。设计安装有流态化装置、有流态化强制给料加速喷射装置,生料在气力输送装置内预先进行加压流化、再加速后进行输送;气力输送装置同时具有计量功能,计量精度0.3%。该系统可实现自动化运行,并且具有自动、手动转换功能。操作上可以完全实现中央控制室远程控制。由于该系统最大耗能设备只有此台75kW螺杆式空气压缩机,故系统能耗低,运行成本低。

该气力输送系统电耗设计要求小于2.0kWh/t;输送能力要求不小于100t/h;并且具有计量功能,计量精度要求为0.3%。

经过60天的施工,该项目于2017年5月投产,后经过项目性能考核,该新型气力输送系统实际电耗1.75kWh/t;实际气力输送系统能力达到100t/h,每天输送10h。系统运转平稳,自动化程度高,计量准确,操作简单,故障率低,启、停方便。

由于两条熟料生产线所使用的原料相同,熟料三率值没有多少差异,只要在系统倒料的过程中,1号窑操作员适当根据入窑生料全分析和入窑分解率情况轻微调整窑系统操作参数,基本不会对1号窑的正常煅烧造成影响。

由于2号生料输入到1号线生料库中,使1号生料磨平均每天停磨8h左右,1号线熟料电耗由原来的71kWh/t降低到目前的65kWh/t。

作者:王玮1,于海峰2

来源:《1新乡平原同力水泥有限责任公司;2河南省同力水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号