技术 | 缓凝熟料的生产实验

前言

道路水泥混凝土施工时间较长,要求有较长的水泥初凝时间,以满足施工对混凝土流动性的要求。某公司萤石尾矿成分含有15%~20%的氟化钙以及SiO₂、CaO等成分,在水泥原料中加入一定比例的萤石尾矿煅烧后,有效延长了熟料的凝结时间,熟料初凝时间由原来的85~95min延长到205~304min,终凝时间由原来的130~150min延长到267~387min,保证了道路施工对水泥凝结时间的要求。本文主要介绍缓凝熟料生产试验的准备、实施情况。

确定原材料情况及配料方案,研究萤石尾矿的主要作用和影响,做好试验后的调整预案。

本次试验用萤石尾矿矿体脉石主要为石灰岩,其尾矿成分以CaO、CaF₂、SiO₂为主。萤石尾矿可促进碳酸盐的分解,加速碱性长石、云母的分解过程,加强碱的氧化物的挥发,促进结晶氧化硅(石英、燧石)的Si-O键断裂。试验表明,在高温范围内,加入CaF₂可使熟料液相出现的温度降低,可降低熟料烧成温度。生料中掺入萤石尾矿能延长熟料凝结时间的主要原因是,氟化钙中的氟离子与熟料水化产生的氢氧化钙反应生成难溶性的氟盐,附着在熟料颗粒表面,延缓了熟料的水化速率,导致熟料凝结时间延长。

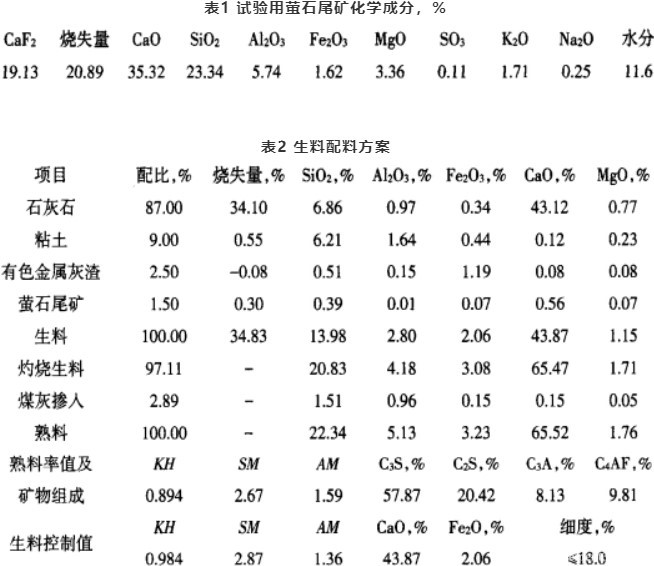

试验用萤石尾矿质量情况及生料配料方案见表1、表2。萤石加入配比暂定为1.5%,视后续数据和煅烧情况调整。正常情况下,稳定生产5d后将萤石尾矿配比上调0.5%。

通过计量秤在生料配料中加入1.5%~4.0%的萤石尾矿粉;利用现有停用的小铁仓与配料秤,优化计量设备,保持其准确性;增加检测设备,检验进厂物料化学成分和CaF₂含量,每日至少检测一次生料、熟料中氟离子含量。

从2018年7月开始,萤石尾矿初始加入比例为1.5%,根据物料情况加至4.0%,并视凝结时间逐步调整控制熟料中的氟离子(F﹣)含量。

生料、熟料成分汇总见表3。使用萤石尾矿前后的熟料质量对比情况见表4。

(1)熟料的初凝和终凝时间延长。随着萤石尾矿掺量的增加,熟料的凝结时间也随之延长,实现了缓凝熟料的生产,在实际生产过程中萤石尾矿的掺量在2.0%~3.0%,熟料氟离子控制在0.19%~0.28%,熟料初凝时间控制在205~304min,终凝时间控制在267~387min比较合适。

(2)熟料烧成温度降低,熟料易烧性得到改善,熟料强度没有显著变化。

(3)生产过程中要保持萤石尾矿掺入量合适且稳定,要控制好熟料中氟的含量。萤石尾矿掺入量过多,熟料凝结时间会过长,掺入量过少,则达不到生产缓凝熟料的目的。

(4)从试验过程来看,当萤石尾矿掺量为3.5%、熟料氟离子在0.326%以内,同时适当减少头煤用量,适当降低窑尾温度≯1050℃时,对窑的煅烧无影响。但当萤石尾矿的掺量在4.0%、熟料氟离子在0.373%时,窑内则出现了结后圈现象(后圈厚度约350mm,长度约1200mm),窑尾烟室有轻度的结皮。

在生产缓凝熟料过程中,掺入萤石尾矿可以改善生料的易烧性,稳定生产缓凝熟料,优化水泥性能,满足特殊工程对缓凝水泥性能的要求,保证混凝土的质量,同时,萤石尾矿的有效利用,有利于环境保护。

作者:孙诗华1,楼美善2,邢愚2,楼凯翔3

来源:《1金华职业技术学院;2浙江虎鹰水泥有限公司;3字节跳动科技有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号