技术 | 窑尾预分解系统降阻产生的问题及改进

引言

NYTT公司年产120万t水泥生产线窑尾预分解系统存在气体阻力大的问题,C1预热器出口负压达到6420Pa。2019年由于该生产线回转窑筒体老化开裂换窑大修,委托我院进行预分解系统降阻改造设计。而窑尾预分解系统降阻后出现系统出口气体温度上升、熟料产量降低、窑灰量增大现象。分析发现旋风筒进风口改造不符合工作原理,设计偏差导致系统分离效率下降。在不降低分离效率前提下,采取合理降阻整改措施后,实现降阻目标。

预分解系统降阻主要采用更换窑尾密封、烟室、扩大烟室缩口、扩大分解炉下部筒体和扩大旋风预热器进风口等方法。改造完成后,生料秤喂料量和窑尾喂料提升机电流均超过改造前数据,C1预热器出口负压降到4600Pa左右,但出口气体温度达390℃。观察熟料链斗机内熟料量较少,同时增湿塔底部输送设备内窑灰量明显增大(包含增湿塔和余热发电SP炉窑灰,不包含窑尾大布袋窑灰)。对窑灰量现场标定后,计算出仅这部分窑灰量就占生料喂料量的12%~14%。之后通过增加生料喂料量、提高高温风机转速等方式,尝试从操作上解决窑灰量过大的问题。期间每班对窑灰量进行了2次标定,结果是随着喂料量增加,窑灰量也相应增加,而提高高温风机转速对减少窑灰量没有明显作用。改造后虽然系统降阻幅度较大,但是窑灰量激增,导致熟料产量降低、能耗增高,不得不停窑进行整改。

初步判断,窑灰量大应该是窑尾废气含尘浓度大,粉尘沉降大量在余热锅炉换热器和增湿塔中导致的。这说明预分解系统分离效率较低,生料经窑尾提升机喂人系统后被气流带入C1旋风筒,由于分离效率低,大量生料粉没有收集下来,而被气流带走,致使窑尾废气含尘浓度剧增。在预分解系统中旋风筒承担气固分离功能,本次降阻改造对所有旋风筒进风口作了较大改动,很可能因改动不当降低了分离效率。分离效率的高低直接关系到系统的热效率,分离效率降低,系统换热也变差,导致系统出口气体温度很高。

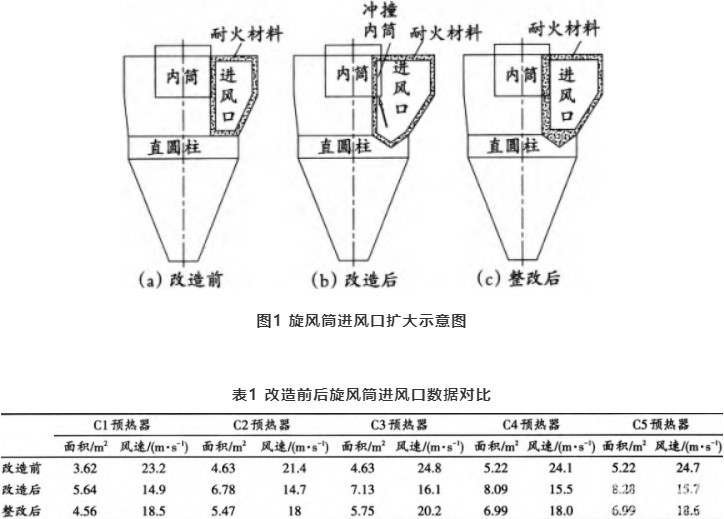

进一步复核设计图纸后,认定C1~C5级旋风筒进风口扩大存在问题。每一级旋风筒进风口都采用三面扩大方式[见图1(b)】,分别向左右两侧和底部扩大。进风口向左右两侧扩大是为了尽可能扩大通风面积,向底部扩出倒三角是为了避免底部积灰。以C5旋风筒为例,进风口左右两侧各扩大350mm,底部向下扩大出高度600mm的倒三角,但这样设计存在以下问题:

(1)扩大后通风面积增加了59%,计算出截面风速仅为15.7m/s(见表1),远远低于合理值18~20m/s。根据旋风筒工作原理,气流切向速度使气流中生料粉受离心力作用,被甩到筒壁而从气流中分离出来。气流入旋风筒的切向速度过低,气流中的生料粉受到的离心力减小,粒径较小的料粉被气流带走,没有分离出来,分离效率就会降低。

(2)进风口向内筒一侧扩大过多,一部分外旋气流会直接冲撞到内筒,还有一部分外旋气流会直接短路进人内筒,外旋气流和内旋气流相互冲撞,旋风筒流场混乱,分离效率必然大幅度降低。

(3)进风口向下扩大,减小了直圆柱高度。直圆柱的作用是与进风蜗壳一起使气流向下旋转,再在中心形成向上的旋流。减小了直圆柱高度,就减少了气流中生料粉的沉降时间,分离效率也会随之降低。

在实际生产中,旋风筒进口风速对阻力有较大的影响,适当降低进口风速,可作为有效的降阻措施之一。通过扩大旋风筒进风口,降低风速,实现系统降阻的设计方向是对的,但本次降阻改造没有遵循旋风筒的工作原理,计算不准确,设计出现较大的偏差,被生产证明是失败的。

(1)缩减每个旋风筒改造后的通风面积,控制进风口风速在合理范围(18~20m/s),并尽量接近下限(见表1)。在不降低分离效率的前提下,尽可能多地减少降阻。调整后只有C3旋风筒进风口受设备尺寸限制,风速偏高。

(2)进风口向内筒一侧扩大要适度,影响内筒的部分用增加浇注料厚度来填补[见图1(c)],使气流从内筒与筒壁之间通过,外旋气流和内旋气流相互冲撞,恢复旋风筒正常流场。

(3)进风口向下扩大的部分用浇注料填平『见图1(c)],恢复直圆柱的高度。不减少气流中生料粉的沉降时间,不降低分离效率。

整改后,增湿塔底部输送机内窑灰量大为减少,经多次现场标定,计算出窑灰量占生料喂料量的1%左右,属于正常范围。生料秤喂料量和高温风机转速达到改造前数值时,C1预热器出口气体温度维持改造前数值320℃,C1出口负压降到5730Pa,实现系统降阻690Pa,通过技术指标验收。

近年来窑产量的提高和能耗考核越来越严格,对预分解系统降阻的需求也越来越高,但是一味追求降阻反而得不偿失。一些生产线改造只设定降阻目标而不限定系统出口气体温度和含尘浓度,结果造成熟料产量虚高亏库、系统出口温度上升、能耗不降反升,均不同程度地存在窑灰量增大的问题。一些生产线甚至因为窑灰量过大,造成余热发电回灰输送设备超载而被迫减少进入换热器的废气量,使余热发电量下降。

预分解系统降阻后不应出现出口温度上升、出口含尘浓度增加的情况,不应降低系统热效率。系统降阻应严格符合系统工作原理,在不降低分离效率的前提下,尽可能多地减少降阻,才能真正实现降耗,进而实现提产。

作者:刘春杨

来源:《合肥水泥研究设计院有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号