技术 | 某水泥生产企业工艺流程节能改造措施分析 原创

某水泥有限公司采用新型干法水泥生产工艺,工序主要包括生料磨制、熟料煅烧和水泥粉磨三个阶段。消耗的能源主要是煤、电以及少量的柴油。

1.1 原料破碎输送与储存

石灰石破碎设在矿山,矿区位于邵阳县古洲镇岳弄村和杨柏村。配置一台单段锤式破碎机 LPC1020R22-1,最大进料粒度≤1500×1000×1000mm、出料粒度≤75mm 占 90%,最大 100mm,生产能力 800t/h。破碎后的碎石由皮带机直接输送至厂区石灰石预均化堆场内均化储存。砂岩运输进场后可堆存于辅助原料堆棚内储存,或者直接由砂岩破碎机经破碎后由皮带机送至辅助原料预均化堆场内储存均化。汽车运输进厂的硫酸渣卸至辅助原料堆棚内储存,粉煤灰输送入库,库底设置转子秤,按设定的配比送至出磨生料的斜槽内混合均匀用斗式提升机送入均化库内。矿山生产工艺流程详见图1。本部分主要消耗电力,主要的耗能设备有潜孔钻机、破碎机、挖掘机等。

图1 矿山生产工艺流程

1.2 原料粉磨

原料配料站设石灰石仓、砂岩仓、硫酸渣仓及备用料四个配料仓。另设一座粉煤灰库。原料磨采用一台辊式立磨 MLS4531A, 磨辊规格为 Ф3150×1100。烘干热源来自经高温风机引入的窑尾预热器废气,辊式立磨的粉磨能力为 430t/h,出磨水分≤0.5%。原料粉磨与废气处理采用三风机系统,采用窑尾袋式收尘器 LPM4A-120,总处理风量:8900m3/h,进口含尘浓度≤200g/Nm3,出口粉尘排放浓度≤30mg/Nm3 ,并配置在开窑停磨运行状态下。原料粉磨阶段的能耗主要集中于粉磨设备,目前生料粉磨设备中电耗降低、粉尘收集一直是改善的重点。熟料制备包括窑尾预热分解,回转窑煅烧和窑头熟料冷却、排出、入库等几个工序。该过程消耗大量的煤和电。

1.3 熟料煅烧与冷却系统

某水泥有限公司采用Φ4.8×72m规格的回转窑,窑尾配套带在线双喷腾式分解炉的双系列五级旋风预热器,生料从最上一级旋风筒进入预热器,生料自上而下与自下而上的预热器内的热气体在悬浮状态下进行热交换,至四级旋风筒后进入分解炉,在炉内进一步热交换,大部分碳酸盐分解后,再进入五级旋风筒内进行气固分离,然后经窑尾烟室进入回转窑。窑头采用高效推动篦式冷却机KC-1077,规格:4×35m,篦床有效面积132.4m2。冷却机的废气处理采用静电除尘,其粉尘排放浓度≤50mg/m3。入窑系统的物料经过回转窑过渡带和烧成带进行高温煅烧,发生固液相反应,形成高温熟料,出窑高温熟料经篦式冷却机冷却。冷却机的废气采用静电收灰器。此外当余热发电系统运行时,从冷却机中部抽取的废气先经窑头锅炉后,再经静电收尘器入排风机。出窑熟料冷却破碎后,由槽式输送机送入一个直径为Φ45m,储量为5000t的熟料库,然后经库底扇形阀卸出的熟料由皮带机分别输送至水泥配料站或汽车散装站。散装外运熟料分别通过设在各仓底的无尘散装头直接装车。

某水泥有限公司购入的能源主要有无烟煤、烟煤、电,其中无烟煤147613.66t、烟煤 70570.82t、电 11668.23 万 kWh。煤主要是煅烧用的无烟煤和烟煤,全部为外购。电主要是用于整个工艺流程中的电力设备运转,为各种介质提供动力。电主要为外购,小部分为余热回收利用发电。柴油主要用于水泥生产线启动点火。

某水泥有限公司下设有生料制备、煤粉磨、熟料烧成、水泥粉磨制成、水泥包装等生产工段,主要用能工段为生料制备、煤粉磨、熟料烧成与水泥粉磨制成。主要用能种类是电、烟煤和无烟煤,购入贮存过程中与输送过程中烟煤和无烟煤的损失也应视为用能环节消耗能源,因而某水泥有限公司在年内共耗电 15503.59 万 kWh,消耗烟煤 68372.51t,消耗无烟煤 144461.89t,各种能源按当量值折标准煤 189979.27t。

某水泥有限公司生料制备总量为 208.35 万吨,生料制备工段耗能以耗电能为主,主要是石灰石等原料的破碎、立磨耗电,破碎耗电量约为 224.58万 kWh,原料立磨耗电量约为 3617.01 万 kWh,生料制备总耗电 3841.59 万kWh,用电量占总用电量的24.78%,耗电能按当量值折标准煤为 4721.31t,用能量占总用能量(按当量值计)的 2.5%。因此可计算得:原料破碎单位电耗为 1.08kWh/t,原料粉磨单位电耗为 17.4 kWh/t。

某水泥有限公司煤的粉磨量为 212834.4t,煤的粉磨耗电总量为 817.79万kWh,用电量占总用电量的 5.3%,耗电能按当量值折标准煤为 1005.06t,用能量占总用能量(按当量值计)的 0.53%。因此可计算得:煤粉制备单位电耗为 24.19 kWh/t。

某水泥有限公司 2012 年熟料烧成量为 146.55 万吨,熟料烧成系统(回转窑系统)耗电总量为 3924.14 万 kWh,用电量占总用电量的 25.3%,耗电能按当量值折标准煤为 4822.77t,用能量占总用能量(按当量值计)的2.54%。因此可计算得:熟料烧成单位电耗为 26.93kWh/t。

某水泥有限公司年生产 P.C32.5 水泥 101.36 万吨,粉磨 P.C32.5 水泥耗电总量为 3300.61 万 kWh,生产 P.O42.5 水泥 58.20 万吨,粉磨 P.O42.5 水泥耗电总量为 2118.4 万 kWh,生产 P.O52.5 水泥 2.93 万吨,粉磨 P.O52.5水泥耗电总量为 125.51 万 kWh,水泥粉磨耗电总量为 5544.52 万 kWh,占总用电量的 35.76%,耗电能按当量值折标准煤为 6814.22t,用能量占总用能量(按当量值计)的 3.59%。因此可计算得:P.C32.5 水泥粉磨单位电耗为 32.6 kWh/t,P.O42.5 水泥粉磨单位电耗为 34.1 kWh/t,P.O52.5 水泥粉磨单位电耗为 38.5kWh/t。

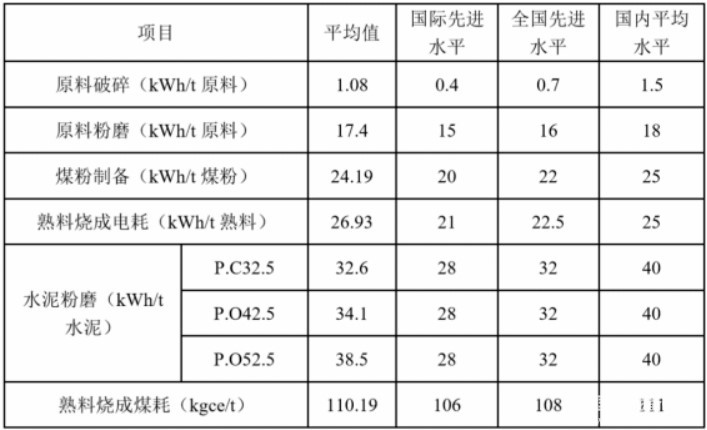

某水泥有限公司 2012 年熟料烧成量为 146.55 万吨,生料在回转窑系统中焙烧成熟料共消耗烟煤 68372.51t,消耗无烟煤 144461.89t,耗煤量按当量值折标煤为 170670.21t,用能量占总用能量(按当量值计)的 89.84%。因此可计算得:熟料综合煤耗为 110.19kgce/t。综合上述各环节的能源消耗水平,某水泥有限公司水泥生产线主要用能环节能耗指标如表1所示。

表1 某水泥有限公司水泥生产线主要用能环节能耗指标

从上表可以看出,该公司原料破碎、粉磨与煤粉制备单位产品电耗均优于国内平均水平,但与国内先进水平和国际先进水平相比,还存在差距,可进一步挖掘节能潜力;熟料烧成平均电耗均高于国内同类水泥企业平均水平,与国内先进水平和国际先进水平相比,还存在较大差距,可挖掘节能潜力较大。对于水泥粉磨,P.C32.5 水泥平均电耗为 32.6kWh/t,接近国内先进水平,可挖节能潜力不是很大;但 P.O42.5 水泥平均电耗为 34.1 kWh/t,与国内先进水平存在一定差距,和国际先进水平还存在较大差距,可进一步挖掘节能潜力;P.O52.5 水泥平均电耗为 38.5 kWh/t,优于国内同类水泥企业平均水平,但与国内先进水平和国际先进水平存在很大差距,可挖掘节能潜力较大。该公司熟料烧成平均煤耗为 110.19kgce/t,优于国内平均水平,但与国内先进水平和国际先进水平相比,还存在较大差距,节能潜力较大。

回转窑系统包括冷却机、回转窑、分解炉和预热器,这些设备是水泥生产中的关键设备,产品产量的高低、质量的好坏主要取决于这些设备的性能。又由于生料在回转窑内煅烧时需要消耗大量的热量(回转窑系统耗能量约占整个水泥生产耗能量的 90%)。因此,水泥产品的能耗高低也主要取决于回转窑系统运行的正常与否;原料立磨系统与水泥粉磨系统是是水泥生产主要耗电环节,这两个系统耗电量约占总用电量的 60%,原料立磨系统包括烘干机、立式辊磨机与选粉机等主要设备,水泥粉磨系统包括水泥磨与选粉机等主要设备,原料立磨的质量对熟料的烧成质量和能耗影响很大,这两个系统设备性能、是否正常运行、是否属国家规定淘汰的高能耗机电产品、企业用能设 备管理情况对能耗影响很大。

综上考虑,此次选择了水泥生产线中的回转窑系统、水泥原料立磨系统与水泥磨系统作为重点耗能设备进行了运行效率的监测。通过运行效率的检测可以找出生产中的薄弱环节,从而为实现优质、高产、低能耗提出有效的技术改进措施。依据水泥回转窑系统能效测试报告我们可以得知:热效率偏低,回转窑系统表面温度偏高,造成的散热损失严重,占总的热量支出的7.29%,对系统热效率影响较大。其中,回转窑表面散热损失占总的散热损失的 47.87%,因此应选择适宜的耐火材料和保温材料,降低窑体表面散热损失,则可提高回转窑的热效率。在监测期间,立磨系统运转率只有 53.21%,这和立磨系统全年运转率相当,运转率偏低;运行效率只有 89.77%;立磨单位产品能耗为 17.4kWh/t,比 18 kWh/t 的全国平均水平略低,而离 16kWh/t国内的先进水平存在一定的差距,仍需继续挖掘节能潜力;原料的烘干采用发电系统的锅炉余气进行烘干,原料烘干的余热利用率只有 32.81%,余热利用率偏低。因此通过加强运行管理和连续生产,对于降低原料立磨单位产品能耗有着重要作用。

水泥粉磨系统有两台水泥粉磨机,1#水泥粉磨机粉磨 P.C32.5 水泥,在监测期内,运转率只有了 55.64%,和全年运转率相当,运转效率 96.8%,运转效率高,P.C32.5 水泥粉磨单位产品电耗为 32.64kWh/t,接近国内先进水平;2#水泥粉磨机粉磨 P.O42.5 水泥,在监测期内,运转率只有 45.86%,和全年运转率相当,运转效率 79.76%,运转效率偏低,P.O42.5 水泥粉磨单位产品电耗为 34.1kWh/t,优于国内平均水平,还需要继续挖掘节能潜力,由于两台水泥粉磨机运转率都处于一个比较低的水平,建议采用连续化作业生产,以达到节能目的。

4.1 加强生料配料控制管理,优化配料方案

从原材料进厂抓起,保证工序和各环节的质量控制,提高生料配料的可预见性,优化煤、料的配合,减少生料率值得调整与煤灰变化之间的滞后性。同时进行质量指标和配料方案的制定和修改,严格遵循预分解炉的客观规律,此项技术预计可节约煤 0.1%,既可节能量折标煤 212.83t,可年节约购煤费用约为 15.1 万元。此项措施预计要投资 20 万元,预计回收期为 16 个月。

4.2 加强设备管理

加强对设备的巡检管理及润滑管理,坚持预防为主、维修为辅的原则,采取动态维修的设备维护维修模式,及时发现和排除设备故障隐患。确保设备经常处于良好的技术状态;配置必要的检测仪器,对重点用能设备进行能源利用效率的实际监控,并与同类型的机台设备先进的能耗指标进行对比,以便查找是设备管理的问题还是设备自身工艺参数的控制问题,挖掘节能潜力。

微信公众号:备件网(关注查询更多资讯)

浙公网安备

33010802003693号

浙公网安备

33010802003693号