技术 | 水泥行业三相异步电机故障在线监测

引言

2020年9月,国资委举办国有企业数字化转型工作现场推进活动,在加快推进产业数字化创新、全面推进数字产业化发展方面发出重要通知。提出以智能制造为主攻方向,加快建设推广智能工厂,着力提高生产设备数字化率和联网率,加快形成动态感知、预测预警、自主决策和精准执行能力。水泥制造行业作为国民基础建设中最重要的建筑材料之一,在国民经济的发展中具有重要作用。尤其是生产过程中负荷占比最大、工作环境最复杂的电动机,其稳定运行是生产正常运转的动力保证。推动具有自我感知、状态监测的电动机智能化管理意义重大。

电动机作为水泥行业电力系统中的重要用电设备,它的可靠性、安全性直接关系着企业的生产安全与稳定。在水泥生产工艺中,仅破碎机、球磨机及风机类负载就占据了整个生产用电的90%以上。

目前电动机的故障监测主要通过人工巡检或在大中修检查发现,存在一定的误差和滞后性。虽然部分大型电机出厂时已内置了测温、测振传感单元,但由于大部分电机工作模式复杂,工作环境恶劣,采集的数据难以直观反应电机状态,数据利用率不高。

据2016中国电机发展现状及市场前景分析报告指出,全国每年被烧毁电机数量高达20万台以上,每年花费的维修费用在20亿元以上,因电机故障造成的直接损失高达数百亿,电机故障引起的次生危害更是难以预计。在电机故障类型中,定子绝缘故障占比36%,轴承故障占比40%,转子断条开裂占比10%,其他故障占比14%。以上故障类型在电动机运行过程中,依靠日常巡检难以完全发现而预防性试验及检修维护的周期又相对固定,不能根据设备的健康状况及时地进行检修,容易造成“病难分期、小病大治、无病亦治、有病不治”等问题,造成极大的人力、物力、财力浪费。其中,分期检修更是难以根除设备隐患,不能满足电气设备安全可靠运行的要求。而抢修(非计划检修)时,往往设备已经出现了比较严重的问题,这种无序的停产会给生产组织造成被动,同时伴随可能的设备损坏和人身伤害。在水泥行业复杂的现场情况下,更易造成事故,这与安全生产的宗旨也是相悖的。

电机故障的发生具有一定的规律性,其故障发展是渐进的,经历了发生、发展阶段最终演变成为事故。针对于此,通过合理的手段,在电机故障的初发阶段进行预测、预警,运检人员提前进行安排检修,就可以避免事故,减少故障损失。

当电动机的三相定子绕组通入三相对称交流电后,将产生一个旋转磁场,该旋转磁场切割转子绕组,从而在转子绕组中产生感应电流(转子绕组是闭合通路),载流的转子导体在定子旋转磁场作用下将产生电磁力,从而在电机转轴上形成电磁转矩,驱动电动机旋转,且电机旋转方向与旋转磁场方向相同。

而电机在出现故障时,这种故障会影响到自身的电场和磁场,并最终反应到定子电流的某些频率分量上。通过对电动机定子电流的频谱分析,就能实现故障的监测。

2.1 电流频谱数据采集

系统使用高频霍尔传感器进行数据采集(见图1),其具有测量精度高(100kHz)、响应速度快(微秒级)等特点,可以满足现场采样的需求。开口式的霍尔元件直接卡接线缆出线位置,可就近安装在开关柜内,无需对电机本体进行任何操作,同时避免拆卸一次线缆的繁琐。基于霍尔效应的非介入式采集手段,无需对电机主回路进行任何更改,安全可靠。

图1 高频霍尔传感器进行数据采集

2.2 电机故障特征提取

相比于电动机在运行中的基频信号,其故障特征(尤其是初发故障特征)很细微,并且处于噪声干扰的环境中,如电网电压波动、大型设备投切等,很难被捕捉及应用。电机智能监测终端采用先进的降噪技术(一种自适应的基波抵消办法)、频谱校正技术等,将采集数据进行甄别,识别出具有电机故障特征分量的信号,并将特征信号上传至后台软件进行分析处理。

2.3 故障识别与诊断

依托电机故障机理模型及大数据技术,可以实现对电机故障的精准判断。系统针对电机的不同故障类型建立了对应的数字仿真回路,包括电机匝间短路、电机转子断条、气隙偏心异常等故障类型。通过将采集到的特征信息与故障模型进行对比,实现电机故障的初期诊断。

由于电机工作环境、负荷状态、生产厂商、投运时间具有较大的差异性,难以用统一标准衡量电机健康与否。系统依托大数据技术,针对每一台电机会建立自有模型,随着电机运行数据量的累积,数据进行自我校正,通过“横向比较,纵向分析”的解决策略,最终实现电机故障的精准判断。

利用信息化和智能化相关技术,对所采集的数据进行多维度的分析,建立判断模型,自动完成从数据采集到状态判断的过程,并根据判断结果进行深度学习,不断修正判断模型和参数,达到更加精准的判断效果,真正实现电机故障的精准判断。

系统根据设备当前状态给出对应检修建议,同时调出检修对象的位置、铭牌信息、投运时间、历史故障记录、检修记录等情况,协助运维人员检修,最终实现电机全生命周期的管理。

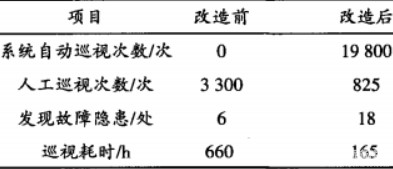

根据传统的巡检方式,巡检人员每天巡视两次,颗粒度较大,难以发现隐患。某水泥企业2019年11月对其厂站内部分重要电机进行了频谱分析监测,截至当前已正常运行11个月,在此期间系统根据预设的时间每2h主动巡检一次。传统巡视与频谱分析的电机在线监测系统状态巡视对比见表1。

表1 某水泥企业依托频谱分析的电机在线监测前后对比

通过对该企业在实行频谱分析的电机在线监测模式前后对比,可以发现通过智能化分析及决策,该企业在电机运行的质量与稳定性方面有了很大的改善。首先是电机非计划停机次数大大减少,电机故障的发现与处理都更为及时,电机运行更加平稳。其次更利于运维、检修工作的协调,极大地提高了企业人力资源的有效利用率,该企业运维与检修工作人员实现了精简,但同时劳动效率提高了60%。由于电机在线监测的持续开展及对设备的分析、处理能力的提升,站内电机管理水平明显提高,同时也大大节约了该企业的运行成本。由此可以看出,基于频谱分析的电机智能化管理系统打通了设备管理的“最后一公里”,将设备智能化管理延伸至用电最末端,意义重大。

加快推进智能制造,实现数字化转型是水泥企业全面可持续发展和高质量发展的必由之路。具有自我感知、自我诊断的电机在线监测系统的出现将逐步摆脱传统巡检模式的弊端,为企业用户的安全生产保驾护航。

作者:李小鹏

来源:《珠海万力达电气自动化有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号