技术 | 协同处置系统优化节能降耗的生产实践

引言

随着国家经济结构的调整和民众环保意识的提升,水泥行业实现行业转型升级和提高企业综合竞争力已经迫在眉睫,而转型升级的突破口之一就在绿色生态化发展。某公司协同处置项目于2016年12月8日正式开工,2017年12月25日开始带料运行。但热盘炉植入后,烧成系统不太稳定,且能耗较热盘炉植入之前上升幅度比较大。对窑尾烟室缩口、C4下料管及窑尾分解炉燃料喷入点进行综合诊断分析,实施优化改造,系统运营可靠性提高,烧成系统能耗明显降低,达到预期效果。

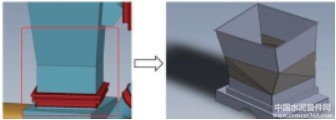

该公司采用 “机械生物法预处理+热盘炉焚烧”协同处置生活垃圾,设计处置生活垃圾能力为500 t/d,年处置量18万t。田阳公司生产线熟料烧成系统采用天津院最新的第三代预分解技术+第四代行进式冷却机,项目生产电耗、煤耗指标在当时已经到达国内领先水平,但是植入热盘炉(见图1))后能耗上升明显,烧成系统不稳定,给正常生产带来了困扰。

图1 热盘炉植入示意图(蓝色为改造部位)

热盘炉植入方案:

(1)烟室与分解炉连接缩口由圆形改为方形,有效截面积减少;

(2)烟室缩口至分解炉增加上升烟道,分解炉下部有效容积减少约11%;

(3)分解炉进风方式由两边径向进风改为A列切向进风,B列通过热盘炉后径向进风;

(4)喷煤管由4根改为2根,插入角度增大;

(5)增设旁路放风系统。

热盘炉植入后烧成系统变化情况:

(1)分解炉后燃明显,中下部温度偏低,出口温度偏高,C5出口温度基本与分解炉出口温度一致。

(2)实测分解炉内同一截面不同方位温度偏差大,达90 ℃,说明炉内流畅分布不均匀。

(3)能耗明显上升,见表1。

表1 热盘炉植入前后主机电耗对比

(1)热盘炉植入后对熟料烧成系统煤耗及热耗整体影响很大,入窑垃圾热值检测频率过低及垃圾来源的不确定通常会对烧成系统造成较大的波动。

(2)热盘炉植入处置垃圾后预热器出口风量、温度、系统阻力增大导致三大主要风机的主电机总功率明显增加,烧成系统电耗明显上升。

(3)热盘炉植入运行后,蒸发垃圾水分耗热,焚烧后增加的废气从预热器带走大量热,热盘炉漏风从而减少高温三次风的用量,相应增加热耗。

(4)植入方案的局部不合理、预热器换热效率降低等等因素,导致分解炉中煤粉燃烧效果变差,烧成系统煤耗增加。

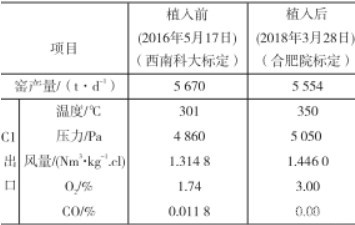

(5)对比检测数据(见表2)表明,热盘炉植入后预热器系统出口温度从301 ℃上升到350 ℃左右,系统压力从4 860 Pa上升到5 050 Pa左右,预热器系统风量也由1.31 Nm3/kg.cl增大到1.45 Nm3/kg.cl以上,增加了烧成系统能耗。

表2 热盘炉植入前后测试数据

3.1 煤管调整方案(插入深度调整)

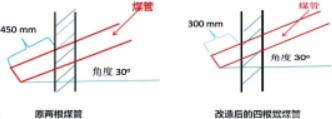

2018年3月,田阳基地为了降低烧成系统能耗,进行了优化燃烧、增加喷煤管的技术改造,将喷煤管由2根增加到4根,每根喷煤管的插入深度由之前的450 mm降低到300 mm,插入角度不变,见图2。

图2 煤管调整方案示意图

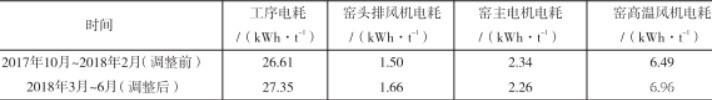

改造完成后分解炉煤粉后燃情况大大改善,分解炉炉内温度分布较之前均衡,煤耗有所下降,但出现了分解炉中、下部局部温度严重偏高的问题,分解炉及烟室结皮不断加剧,系统阻力大,高温风机拉风增加20~30 r/min,电耗偏高(见表3),严重影响系统的产质量及垃圾处理量。

表3 煤管调整前后主机电耗对比

3.2 喷煤点调整

为了解决分解炉局部温度偏高及结皮问题,提高窑产量及垃圾处理量,该公司于2018年8月对窑尾喷煤点进行调整。8月初开始逐步尝试对接备用煤管的试用:1号和3号煤管(见图3)使用3月改造前的煤管位置(3月技改曾对两煤管进行调整);2号和4号煤管垂直上移50 cm,煤管插入角度保持30°不变。

图3 分解炉煤管位置分布示意图

改造完成后分解炉下部高温情况逐渐缓解,不用往热盘炉内分生料,下部温度也可以稳定在850~900℃,结皮有减少的趋势,但分解炉下部温度过低,时常出现还原气氛,出现煤粉后燃现象。恢复1号和3号煤管即下降到原来位置、2号和4号煤管煤管仍用备用煤管后,不用分料到热盘炉中、下部,温度能控制在880~950 ℃,后燃现象减少,煤耗下降,但1号和3号煤管周围会长厚结皮。

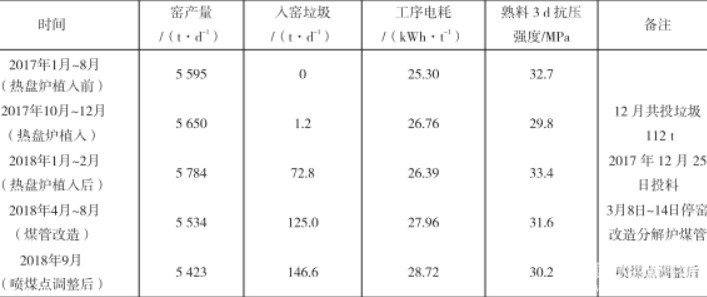

根据运行情况及理论计算,煤耗应该较热盘炉植入之前有下降,但实际运行能耗却有所增加植入前后除铁质原料较稳定外,其它原料配比略有变化,石灰石波动较大,入窑煤粉热值略有降低,这对煅烧不利,尤其是在垃圾热值不稳定的情况下会给窑的煅烧造成很多不利影响,也会间接造成煤耗的增加。不同调整阶段烧成系统主要技术参数及熟料强度见表4。

表4 不同调整阶段烧成系统主要技术参数及熟料强度对比

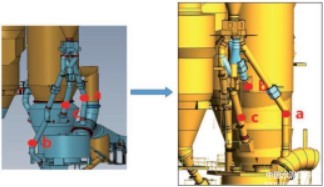

3.3 烟室及下料管改造

结合对生产线运行状况及现场测试结果的分析,技术研发中心于2019年12月提出了对分解炉与烟室缩口、C4下料管及煤管位置等部位进行局部优化的技术改造工作。田阳公司于2019年3月启动年度大修工作,同步开展上升烟道及C4下料布局调整优化的技改工作。

3.3.1 烟室改造方案

植入热盘炉后预热器系统阻力增大,间接导致烧成系统能耗增加,为了减小系统阻力,将烟室缩口面积增大,由4.60 m2增加到5.50 m2,见图4。

图4 烟室改造方案

3.3.2 B列C4下料管改造方案

改造前 C4多路分料阀出口物料走向见图5左:

图5 B列C4下料管改造

一路a:( 单个出料口)进入三次风入热盘炉处;

一路b:( 单个出料口)进入窑尾上升烟道处;

一路c:( 2个出料口合并)进入分解炉锥部。

改造后C4多路分料阀出口物料走向见图5右:

一路a:( 单个出料口)进入三次风入热盘炉处(保持不变);

一路b:( 单个出料口)进入分解炉中部原有撒料盒区域;

一路c:( 2个出料口合并)进入分解炉锥部(取消原进窑尾上升烟道)。

优化改造完成后,操作调控明显改善,预热器出口温度降低10 ℃以上,从运行数据统计结果看,技改后窑产量稳定在5 500 t/d以上,优化后系统运行指标明显改善,见图6。

图6 优化前后部分参数及指标对比

从图6可知,上升烟道及C4下料布局调整优化后:煅烧垃圾300 t/d以上时标煤耗降低到103 kg/t.cl以下;窑产量稳定在5 500 t/d以上;电耗降低1.2 kWh/t.cl以上。

技改后烧成系统能耗降低明显,但是还是存在一些问题:C4分料难以精确控制,影响分解炉锥部流场稳定性,存在局部高温的风险,建议通过调节旁路放风量来进行调整。

植入热盘炉后熟料烧成系统煤耗及热耗整体上受到很大影响, 尽管煅烧垃圾煤耗有所降低,但总热耗折算成标煤耗达130 kg.ce/t.cl以上,电耗及余热发电量明显上升,本次优化后系统能耗有明显的改善,但仍高于热盘炉植入前的状态。

热盘炉植入现有分解炉的技改方案必须充分考虑合理性,尽可能减少对现有分解炉结构的影响。要加大烧成系统维护力度,减少热盘炉进口处漏风引起的热损失,降低预热器系统阻力,适当提高回转窑产量,从而降低烧成系统能耗。

作者:蔡翔1,陶从喜2,胡波3,钟克辉1,刘超锋3

来源:《1.华润水泥控股有限公司;

2.华润水泥技术研发(广西)有限公司;华润水泥(田阳)有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号