技术 | 某公司2500t/d回转窑提速改造方案

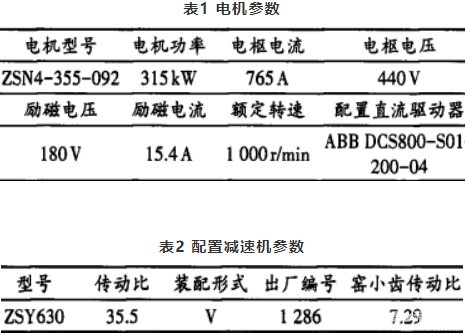

回转窑是水泥生产的核心设备,新型干法回转窑煅烧要求在风、煤、料和窑速在匹配的状况下,力求热工制度稳定、薄料快烧。台泥旗下某水泥有限公司一条ф4m×60m日产2500t新型干法回转窑生产线,设计窑速为4.0r/min,配置电机和减速机参数见表1,2。

经过连续几年的运行摸索和改造,该系统回转窑产量逐步达到2750t/d,因窑速已达上限,如果再进行提产,窑速必须达到4.4r/min。实际测量当电机转速全速1000r/min运行时,窑的最大转速为3.84r/min,与设计时速差0.16r/min,查阅设计资料发现公司窑主减速机传动比设计为34.5,实际传动比为35.5,这是导致窑速未达设计值的直接原因。

因窑运行速度低,经常出现结圈,物料填充率高,窑尾倒料、出大块等现象,无法满足窑正常状况下薄料快烧的煅烧要求,制约了窑产质量。经过专业讨论,决定对窑进行提速。

降低电机励磁电流,改变电机磁通量,达到提速的目的,即弱磁通调速;改造目标:窑速达到4.4r/min。根据直流电机的调速原理:

n=(U-IaRa)/Ceф

其中:U-电枢电压;Ia-电枢电流;Ra-电枢回路电阻;Ce-电势常数;ф-电机磁通量;n-电机转速。

降低电机励磁ф能够提高电机转速n,但降低电机励磁将会降低电机电磁转矩,导致电机机械特性变软。当电机转速在1035r/min时,窑速3.99r/min,电机励磁电流在13.8A,励磁电压在162V,电机电枢电流会随负载波动时,电枢电流波动大,电机绕组温度较改造前上升,电耗会略有上升。调整步骤如下:

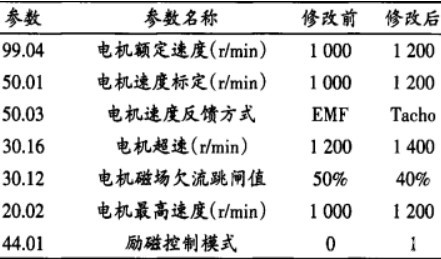

(1)设置电机参数,见表3。

表3 设置电机参数

(2)励磁电流调节器自优化、电枢电流调节器自优化、速度反馈自优化、速度调节器自优化。

提高电枢电压调速,改造目标:窑速达到4.4r/min。通过计算当电机恒磁通方式运行时,电机转速与电枢电压近似成正比关系,也就是说在现有的情况下,窑提速至4.4r/min,电机转速需要在1150r/min,电机电枢电压在506V。对窑主电机电机生产厂家咨询,该电机绝缘电阻满足要求的情况下,适当提升电枢电压对电机运行没有影响,用500v摇表检测该电机绝缘电阻均在10MQ以上,理论上也是能够满足运行要求。调整后电机实测最高转速1150r/min,电机励磁电压和励磁电流在额定值不变。调整步骤如下:

(1)设置电机参数,见表4。

表4 电机参数设置

(2)励磁电流调节器自优化、电枢电流调节器自优化、速度反馈自优化。

第三种方案:联系原减速机厂家更换减速机一级齿,改造备件费用在5万元左右,且需单独订货,周期在2个月;

第四种方案:更换一台额定转速为1200r/min电机,通过提高输入转速来达到窑提速的目的,更换一台电机费用在7.8万元左右,且需单独订货,周期在2个月。

综上所述,第一种方案和第二种方案通过对电机速度控制方式进行参数调整和优化即可,无需任何投资,但第一种方案电机弱磁通提速后,电机机械特性变软,当回转窑负载增大时,提速后电机运行转速会降低,回转窑达不到4.4r/min;第二种方案提速后电机为恒磁通运行,电机机械特性不变,电枢电压提升至506V,对电机长期运行影响较小,电机可长期运行;第三和第四种方案需要进行改造备件费用投入,且周期需要2月。从改造经济性和施工便捷方面考虑,选择了第二种改造方案。

2020年8月利用窑系统检修的机会,完成了对电机速度控制方式的调整,并对电机速度进行了实际检测,改造后根据窑产量窑速提至4.4r/min时,设备运行正常,满足了工艺煅烧对窑速的需求。

作者:田甜

来源:《贵州港安水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号